Recycling Anlage für Verschwendung von EPS

Für interne erzeugten EPS Abfälle und Abfälle, die von außen kommen.

Das ermöglicht eine profitable Wiederverwendung des Materials (dank einer ordnungsgemäßen Behandlung).

Es stehen verschiedene Leistungskombinationeninnerhalb von 15 ÷ 100 m³/h (530 ÷ 3,530 ft³/h) zur Verfügung.

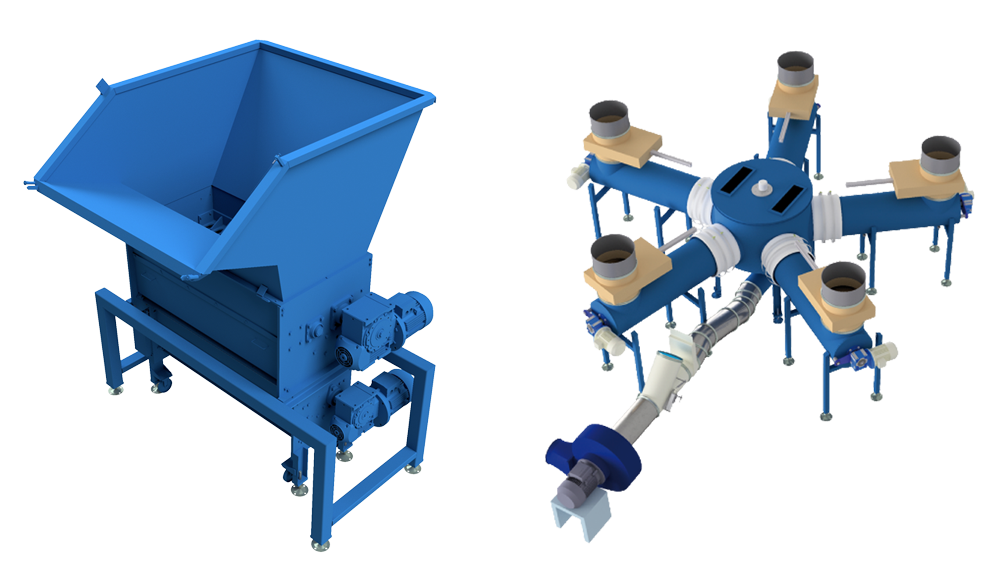

Erster Schritt: Zerkleinerung

Niedrige Umdrehungsgeschwindigkeit Vorbrecher und Brecher für geräuscharme und staubarme Erzeugung. Ventilatoren zur weiteren Größenreduzierung bei Bedarf unter 10 ÷ 12 mm (0.39 ÷ 0.47 in) Durchmesser. Geeignet für Dichten innerhalb von 6 ÷ 80 kg/m³ (0.37 ÷ 5.00 lb/ft³). Möglich, mit automatischen Förderbändern für eine schnellere Befüllung zu vervollständigen.

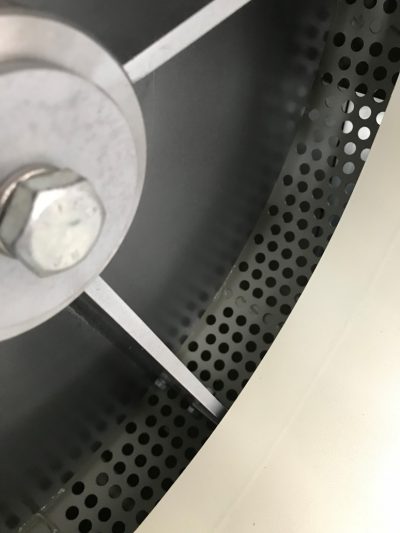

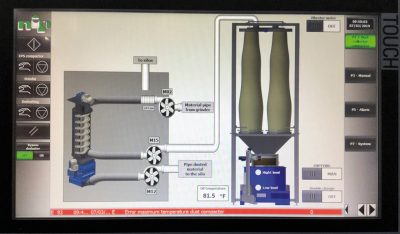

Zweiter Schritt: Entstaubung (und Staub Kompaktierung)

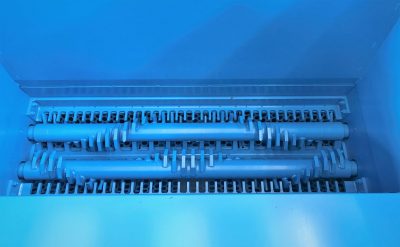

Die Materialreinigung von eventuellem Staubinhalt ist eine sehr wichtige Phase, bevor der zerkleinerte EPS-Abfall wieder in Block- oder Formteilautomaten zurückgeführt wird, um die Blockformen und Formteilautomaten sauber zu halten und damit die ordnungsgemäße Qualität von Block- und Formteilen, die recycelten EPS-Abfall enthalten, sicherzustellen

Der Entstaubungsprozess kann mit beiden durchgeführt werden

- Einzelmaschinen (*), die nach einer Brecher oder einem Brecherventilator (*) nach einem Sammelsilo für zerkleinerten Abfall auf der Rohrleitung zur Blockform oder Formteilautomaten platziert werden sollen.

- Integrierte Geräte, die direkt auf der Mischanlage vor der Blockform oder Formteilautomaten installiert sind, so dass während des Mischvorgangs die Materialen (eventuell auch rein Material – besonders bei grauen Materialien, die Staub enthalten können) gereinigt werden, indem der Staub abgezogen und getrennt wird. Der Staub wird dann mittels Kompaktoranlage verdichtet.

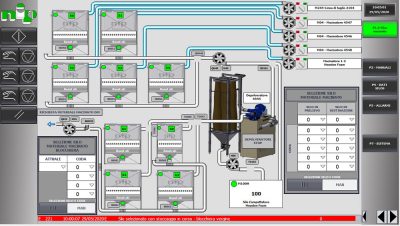

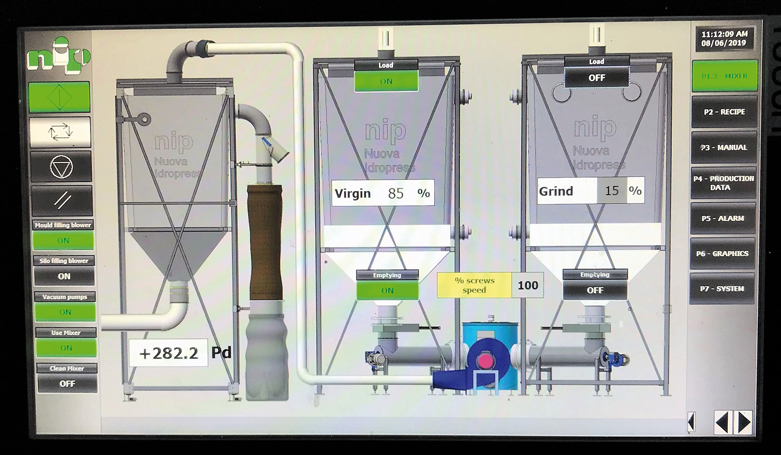

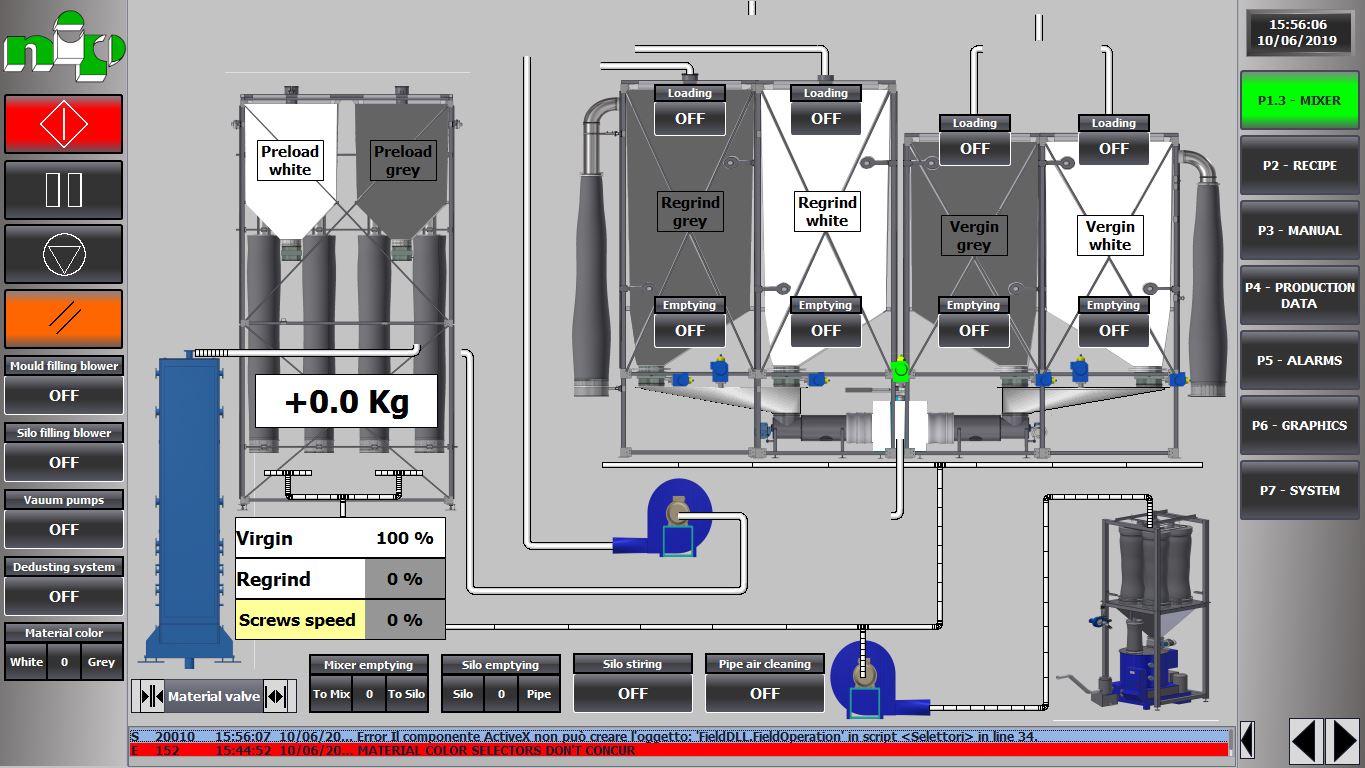

Dritter Schritt: Mischanlagen mit Rein Perlen

Der Staub wird dann mittels Kompaktoranlage verdichtet.

Art der Mischanlagen

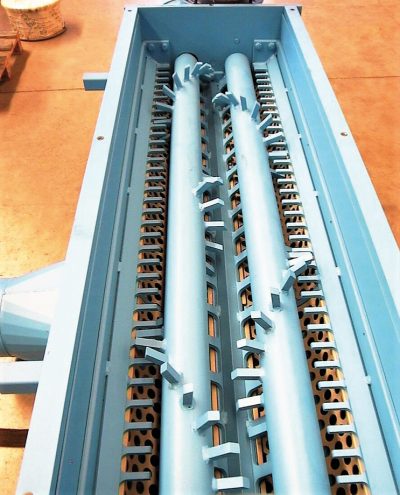

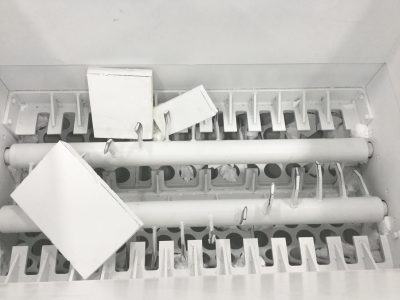

- Archimedische Schrauben , die einen kontinuierlichen Fluss und damit ein gut gemischtes Material gewährleisten (bevorzugte Nip-Lösung); eventuell erhältlich mit mehr als 2 archimedischen Schrauben und bis zu 5 zusammen zum Mischen sowie weißer und grauer Rein + Regenerat Weiß, Grau und “Dalmatina” (gemischt weiß & grau) für eine spezielle Anwendung (dalmatinisches EPS)

- Zellenradschleuse

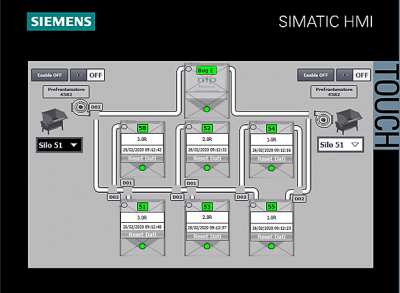

Beide steuern die Drehzahl durch Frequenzumrichter, um die% der verschiedenen Materialen einzustellen, und sind geeignet, um schließlich in das Blockformüberwachungsrezeptsystem integriert zu werden

Es stehen zur Verfügung:

- Vorbrecher:

- Max Abfalldicke 500 ÷ 600 mm (20 ÷ 24 in)

- Sieb Durchmesser 80 mm (3.15 in)

- Output:

- Typ A 25 ÷ 35 m³/h (880 ÷ 1,240 ft³/h)

- Typ B 32 ÷ 45 m³/h (1,130 ÷1,589 ft³/h)

- Brecher:

- Max Abfalldicke 120 ÷ 150 mm (4.7 ÷ 5.9 in)

- Sieb Durchmesser 15 ÷ 30 mm (0.59 ÷ 1.18 in)

- Output:

- Typ A0 10 ÷ 15 m³/h (353 ÷ 530 ft³/h)

- Typ A 15 ÷ 20 m³/h (530 ÷ 880 ft³/h)

- Typ B 20 ÷ 30 m³/h (706 ÷ 1,059 ft³/h)

- Brecherventilator nach dem Brecher:

- Sieb Durchmesser 15 ÷ 6 mm (0.59 ÷ 0.24 in)

- Output:

- Typ Ageeignet für Brecher Typ A0

- Typ B geeignet für Brecher Typ -> A & B (in Bezug auf Siebdurchmesser)

- Entstaubungsanlage - Einzelmaschine:

- Einzeln:

- Typ A0 Output 15 ÷ 16 m³/h (530 ÷ 565 ft³/h);

- Typ A Output 35 ÷ 40 m³/h (1,236 ÷ 1,412 ft³/h);

- Typ B Output 45 ÷ 50 m³/h (1,589 ÷ 1,766 ft³/h);

- Doppel:

- Typ D Output 110 ÷ 120 m³/h (3,884 ÷ 4,238 ft³/h)

- Einzeln:

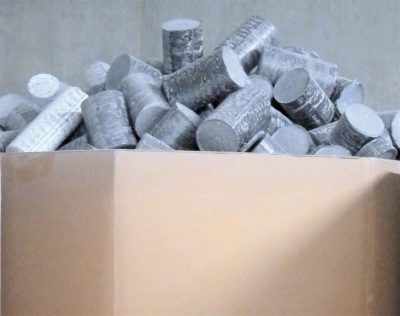

- Hydraulische Kompaktormaschinen für Staub:

- Höhe Dichte mit Output zwischen 300 ÷ 500 g/l (18.7 ÷ 31.2 lb/ft³)

- Nur für Staub:

- Typ A output 0,58 m³/h (20.5 ft³/h) verdichteten Material Ø 60 mm (2.36 in)

- Typ B output 0,82 m³/h (29 ft³/h) verdichteten Material Ø 65 mm (2.56 in)

- Typ C output 1,80 m³/h (64 ft³/h) verdichteten Material Ø 70 mm (2.75 in)

- Für Staub und Abfall:

- Typ C+ output 3,0 m³/h (106 ft³/h) verdichteten Material Ø 75 mm (2.95 in)

- Typ Doutput 4,5 m³/h (159 ft³/h) verdichteten Material 135 x 250 mm (5.31 x 9.84 in)

- Typ Eoutput 15,0 m³/h (530 ft³/h) verdichteten Material 215 x 350 mm (8.46 x 13.78 in)