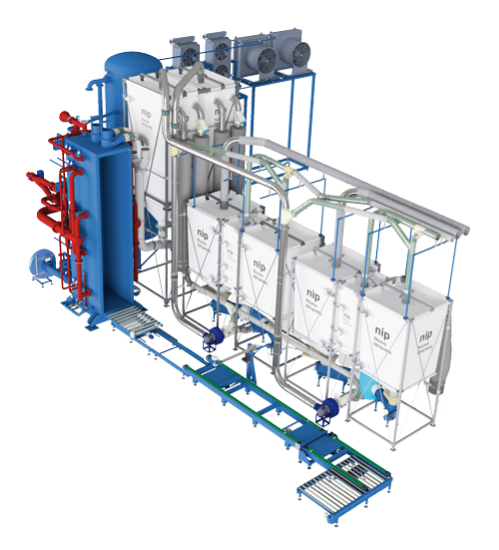

La Tecnologia della Blocchiera Verticale

Una strada aperta da Nip nel lontano 1971 !

Più di 750 Blocchiere Verticali costruite fino ad oggi !

La più ampia esperienza di NIP a disposizione del Cliente!

Idonee per Densità di 6 ÷ 80 kg/m³ (0.37 ÷ 5.0 lb/ft³)

Per blocchi di dimensioni da 1,0 x 0,5 x 1,0 m (40 x 20 x 40 in) a 8,0 x 1,4 x 2,6 m (315 x 55 x 102 in)

Perché Verticale?

- Meno spazio necessario

- Blocchi già pronti per l’Invio al Magazzino di Stoccaggio

- Migliore Controllo del Flusso di Vapore e minor Consumo di Vapore

- Maggiore percentuale di materiale riciclato senza influire sulla distribuzione della densità

- Migliore planarità e stabilità delle lastre dopo il taglio, grazie alla moderna tecnologia di stampaggio blocchi e alle proprietà del Vuoto a Secco spinto

Certificate TÜV come Recipienti a Pressione per essere conformi alle Normative PED

Nel pieno rispetto dell’ambiente

- Funzionamento con Risparmio di Energia nel processo grazie ad una tecnologia sviluppata con numerosi anni di esperienza

- Sistemi di Recupero del Calore che consentono di risparmiare carburante per la caldaia grazie al pre-riscaldo dell'acqua tramite il "calore ad alta temperatura" del Vuoto a Secco

- Integrazione con i sistemi RTO del cliente per la raccolta del pentano

- Fornibili anche senza scarichi della pressione di vapore in atmosfera

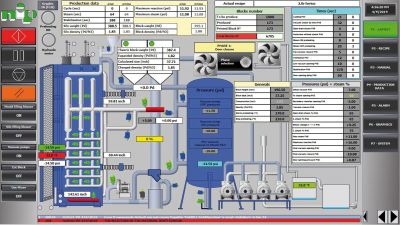

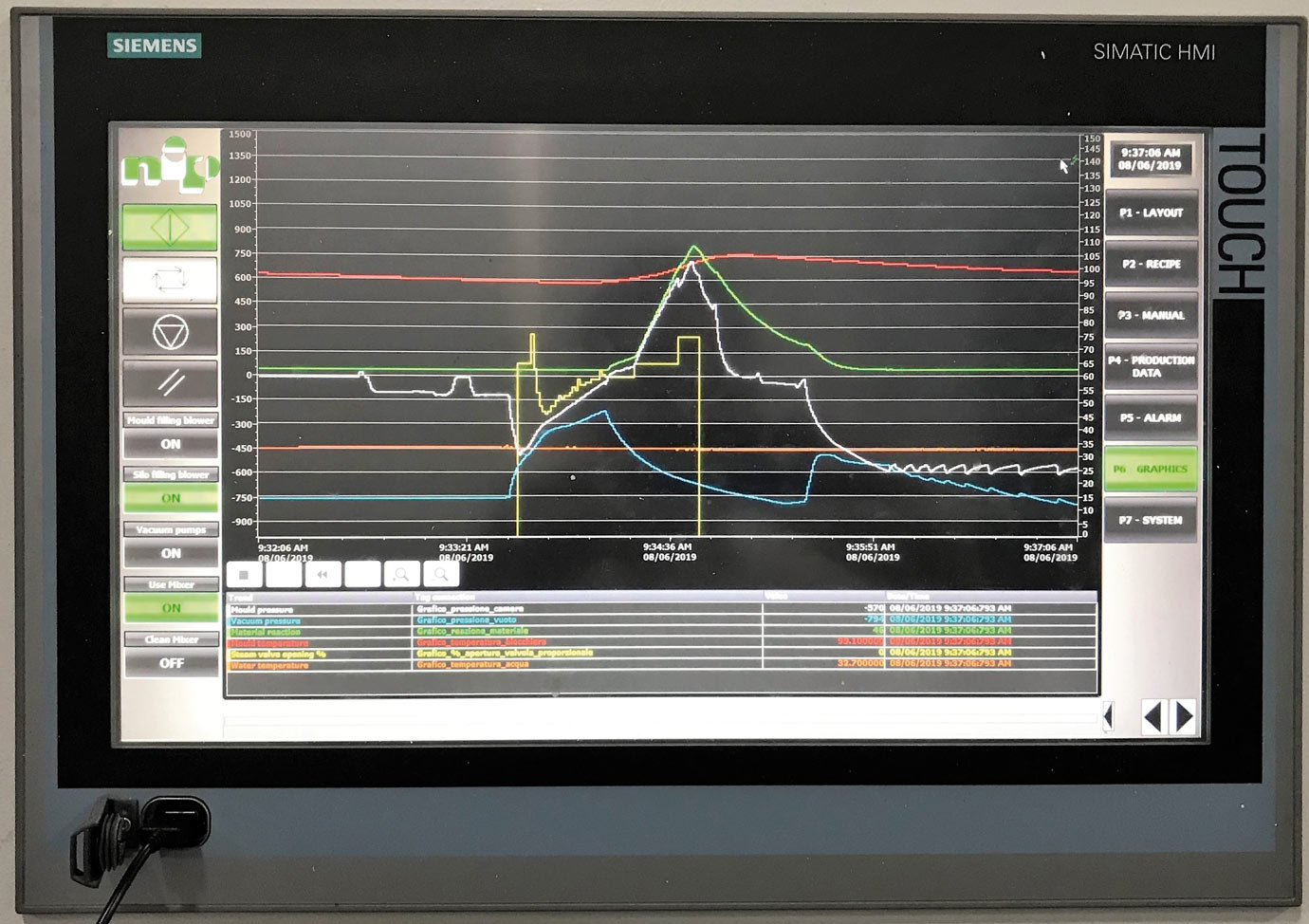

Sistema di Controllo Moderno e all’Avanguardia

- Controllo del Processo tramite “Ricette”

- Nuovo Sistema di Supervisione WinCC con PC Industriale Siemens equipaggiato con SSD e schermotouch screen da 19 "

- Completamente integrabile con il software ERP del cliente per il controllo della produzione

- Controllo da Remoto per supporto a distanza

Principali caratteristiche tecniche

- Produttività fino a 24 ÷ 25 blocchi/ora

- Umidità aggiunta minima ~ 1 ÷ 3 %

- Distribuzione ottimale della densità, fino a 1,0 ÷ 2,5 %

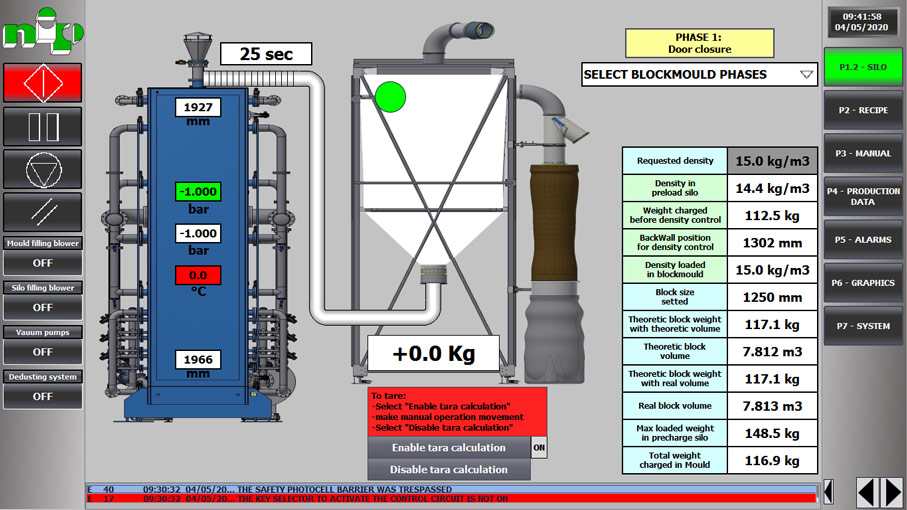

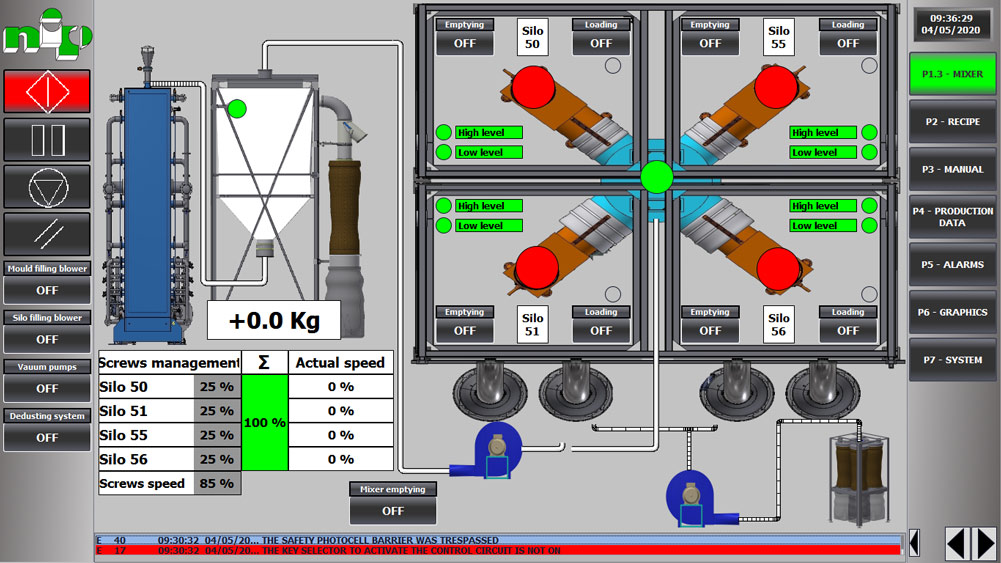

- Controllo Automatico della Densità per poter produrre serie di blocchi del peso costante richiesto risparmiando pertanto sui costi della materia prima; il sistema agisce compensando le variazioni di densità createsi con la stratificazione del materiale pre-espanso all’interno dei silos di stagionatura.

Prima dello stampaggio di ogni blocco un controllo della densità automatico effettuato tramite la verifica del peso del silo, permette, attraverso un secondo caricamento di materiale in macchina cui segue una compressione calibrata, di modificare la densità di ogni blocco da produrre, portandola al valore impostato in funzione della sua densità effettiva rilevata anticipatamente dal sistema.

La procedura è completamente automatica e consente di aumentare la densità del blocco fino ad un Massimo pari ad un 7 ÷ 8 %.

- Compressione Meccanica per la produzione di blocchi con alte percentuali di materiale riciclato (anche fino ad un 100%) - migliora la saldatura del materiale

- Sistema migliorato per lo smontaggio & rimontaggio rapido delle "singole lamiere di vaporizzazione in acciaio inox’’ allo scopo di agevolare e velocizzare le procedure di pulizia delle camere di vapore nonché delle lamiere stesse. Essendo ogni lamiera smontabile singolarmente, non è necessario smontarle tutte ogni qualvolta si effettua la pulizia dello stampo della macchina !

Le Blocchiere Verticali sono disponibili con

- Dimensioni Fisse

- Regolazione continua di una dimensione (profondità o altezza)

- Regolazione continua in profondità e regolazione in altezza tramite inserti fissi

- Doppia regolazione continua (in profondità e altezza)

- Stazione di taglio in altezza, larghezza e profondità all’uscita del blocco per una miglior efficienza ed ottimizzazione delle dimensioni del blocco

Il Vuoto a Secco Nip: una Grande idea per un Processo di trasformazione senza consumi di acqua

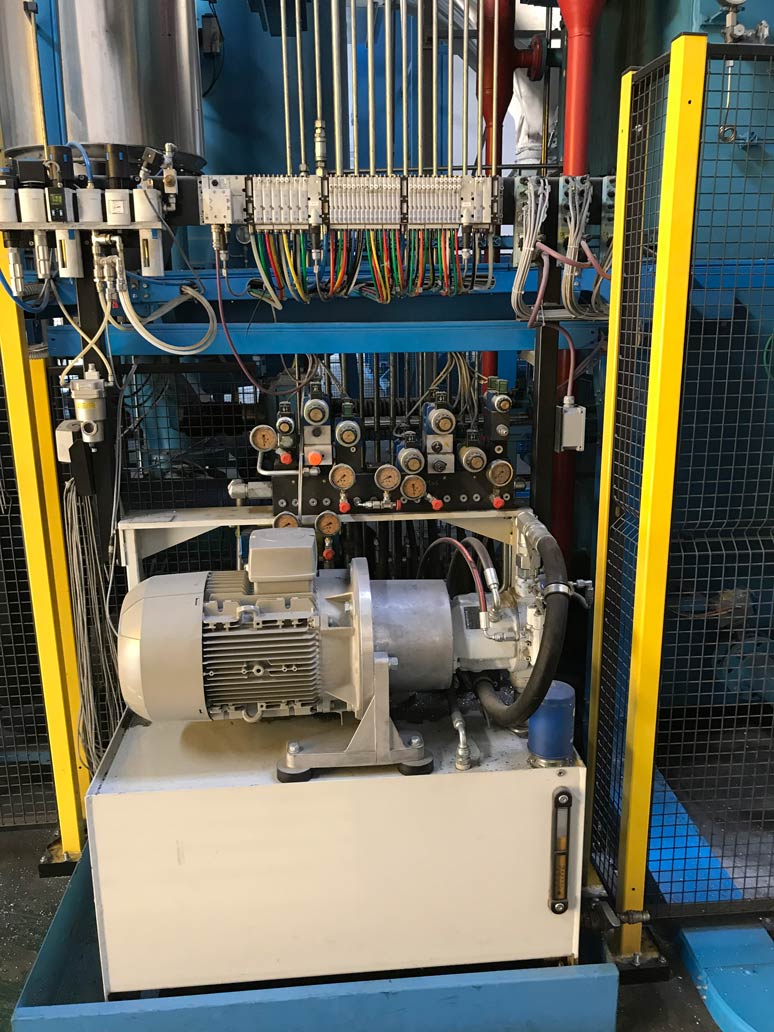

- Sistema di raffreddamento del vuoto che necessita soltanto di scambiatori di calore ad aria inseriti in circuiti chiusi (senza più Condensatori raffreddati ad acqua)

- Nessuna torre di raffreddamento, pertanto nessuna evaporazione di acqua e nessuna problematica legata ai “batteri della legionella”

- Permettendo il raggiungimento di livelli di vuoto molto spinti senza utilizzare grossi quantitativi d’acqua come invece avverrebbe utilizzando tecnologie tradizionali, garantisce una migliore stabilizzazione del blocco prima dell’espulsione

- Maggior Durata delle pompe del vuoto standard ad anello liquido quando si utilizza il sistema di Vuoto a Secco.

Un circuito chiuso dell'acqua in cui l'acqua riscaldata viene raffreddata tramite uno scambiatore di calore acqua-aria consente di raffreddare l'acqua senza nessuna evaporazione.

Anzi, il sistema rilascia acqua per “troppo pieno” perché le pompe del vuoto condensano vapore e quindi il sistema rilascia continuamente acqua con la conseguenza che dopo qualche giorno di funzionamento l'acqua nel circuito sarà completamente addolcita e priva di sali di calcio e magnesio

- Aria riscaldata gratuita all'interno dello stabilimento grazie agli scambiatori di calore: molto utile in inverno ed in generale per la stabilizzazione di blocchi o delle perle espanse

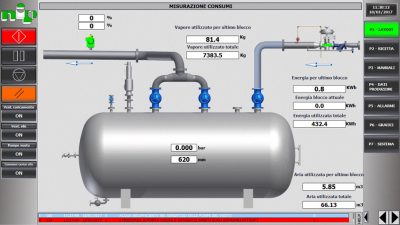

Basso Consumo Energetico

- Grazie a speciali programmi di vaporizzazione, la macchina assicura bassi consumi di vapore, fino a valori dell’ordine di ~ 6 ÷ 8 kg di vapore/m³ (0.374 ÷ 0.498 lb vapore/ft³)

- In conseguenza di tutto ciò, per il funzionamento della macchina saranno necessari meno Vuoto nonché meno energia elettrica, assicurando nel contempo una produzione di blocchi più secchi (minore consumo di vapore => minore condensa di vapore all’interno del blocco = blocco più asciutto)

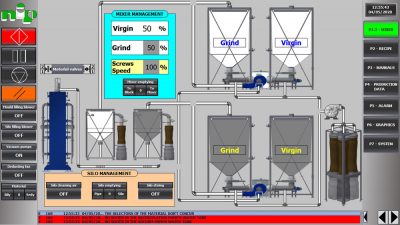

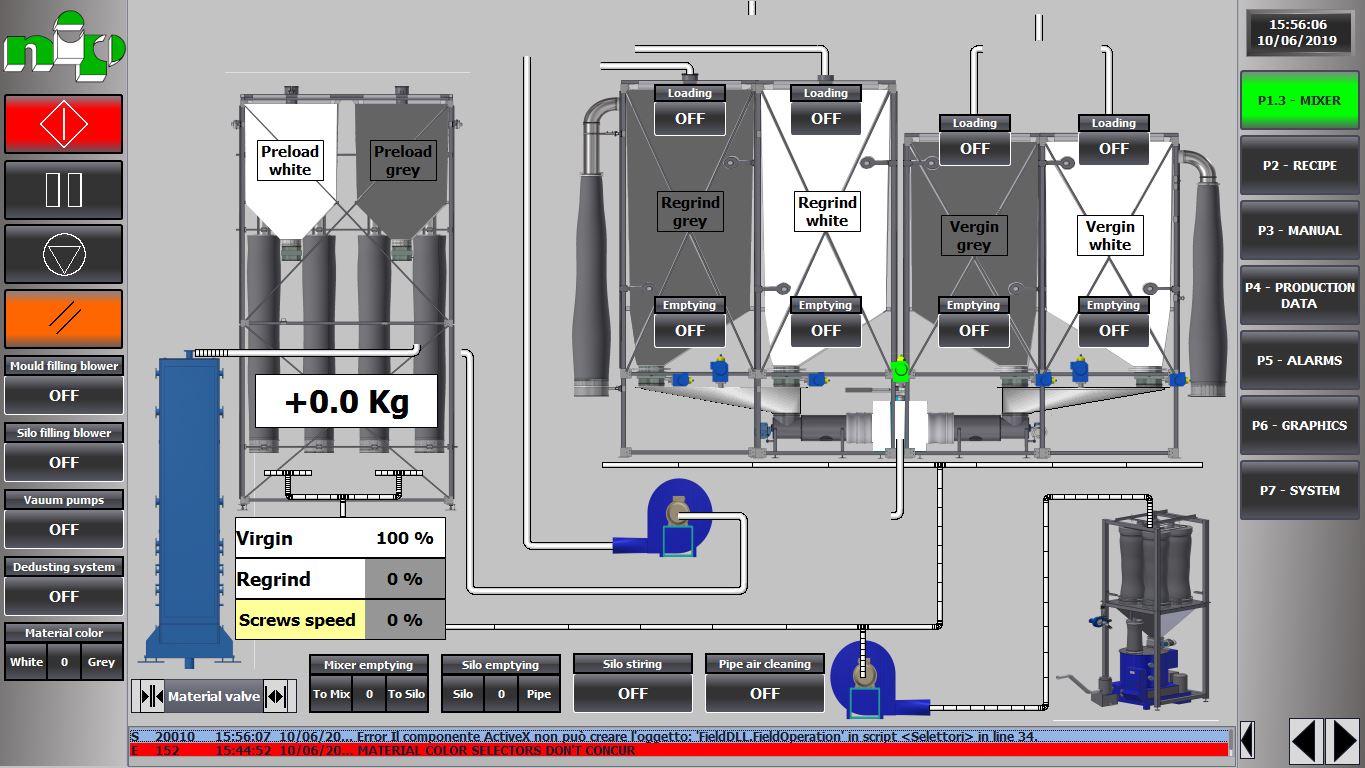

Accessori specifici per rendere la Blocchiera Verticale adeguata per trasformare sia materiali Bianchi che Grigi minimizzando la contaminazione

- Silo di Pre-carica Doppio o Silo di Pre-carica Singolo in Metallo per una facile pulizia automatica

- Miscelatore multi Silos equipaggiato con funzioni di pulizia automatiche

- Sistemi di Depolverazione implementati direttamente sull'Unità di Miscelazione per la pulizia del materiale prima del caricamento in Blocchiera sia lato vergine che lato riciclato

- Compattatori Idraulici per Polvere combinati con dispositivi di Estrazione delle polveri sull'Unità di Miscelazione per ridurre il volume della polvere estratta