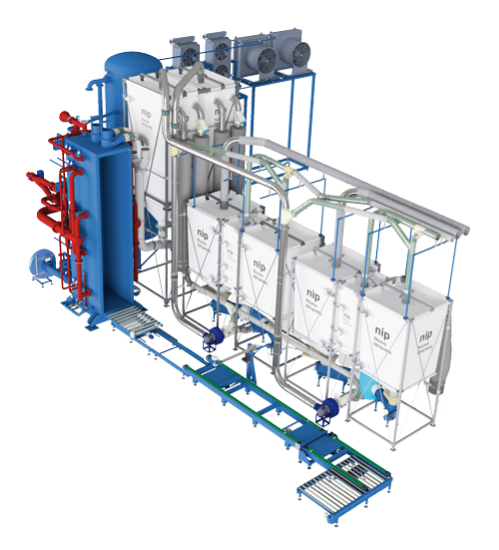

La technologie du Moule à Blocs vertical

Une direction ouverte par Nip depuis 1971!

Plus de 750 Moules à Blocs Verticaux construits jusqu'à présent!

La plus grande expérience Nip à disposition du Client!

Appropriés pour Densités de 6 ÷ 80 kg/m³ (0.37 ÷ 5.0 lb/ft³)

Pour blocs de dimensions comprises entre 1,0 x 0,5 x 1,0 m (40 x 20 x 40 in) et 8,0 x 1,4 x 2,6 m (315 x 55 x 102 in)

Pourquoi Vertical ?

- Moins d'espace requis

- Blocs déjà prêts pour l’Acheminement au Magasin de Stockage

- Meilleur Contrôle du Flux de Vapeur et réduction de la Consommation de Vapeur

- Plus Grand pourcentage de matériau recyclé sans affecter la distribution de la densité

- Meilleure planéité et stabilité des plaques après la coupe, grâce à la moderne technologie de moulage blocs ainsi que aux propriétés di Vide à Sec poussé

Certifiés TÜV comme Récipient sous Pression pour être conforme aux Normes PED

Ecologiques

- Tout en Economisant de l’Energie dans le processus grâce à une technologie de développement à long terme

- Systèmes de Récupération de la Chaleur permettant d'économiser du carburant pour la chaudière en préchauffant l'eau en utilisant la “chaleur à haute température” du Vide à Sec

- Intégration avec les systèmes RTO du client pour la collecte du pentane

- Disponible sans échappements de pression vapeur en atmosphere

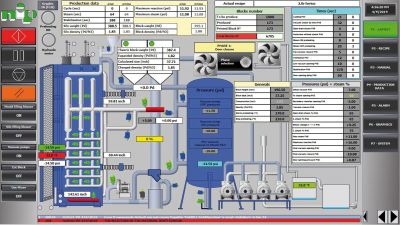

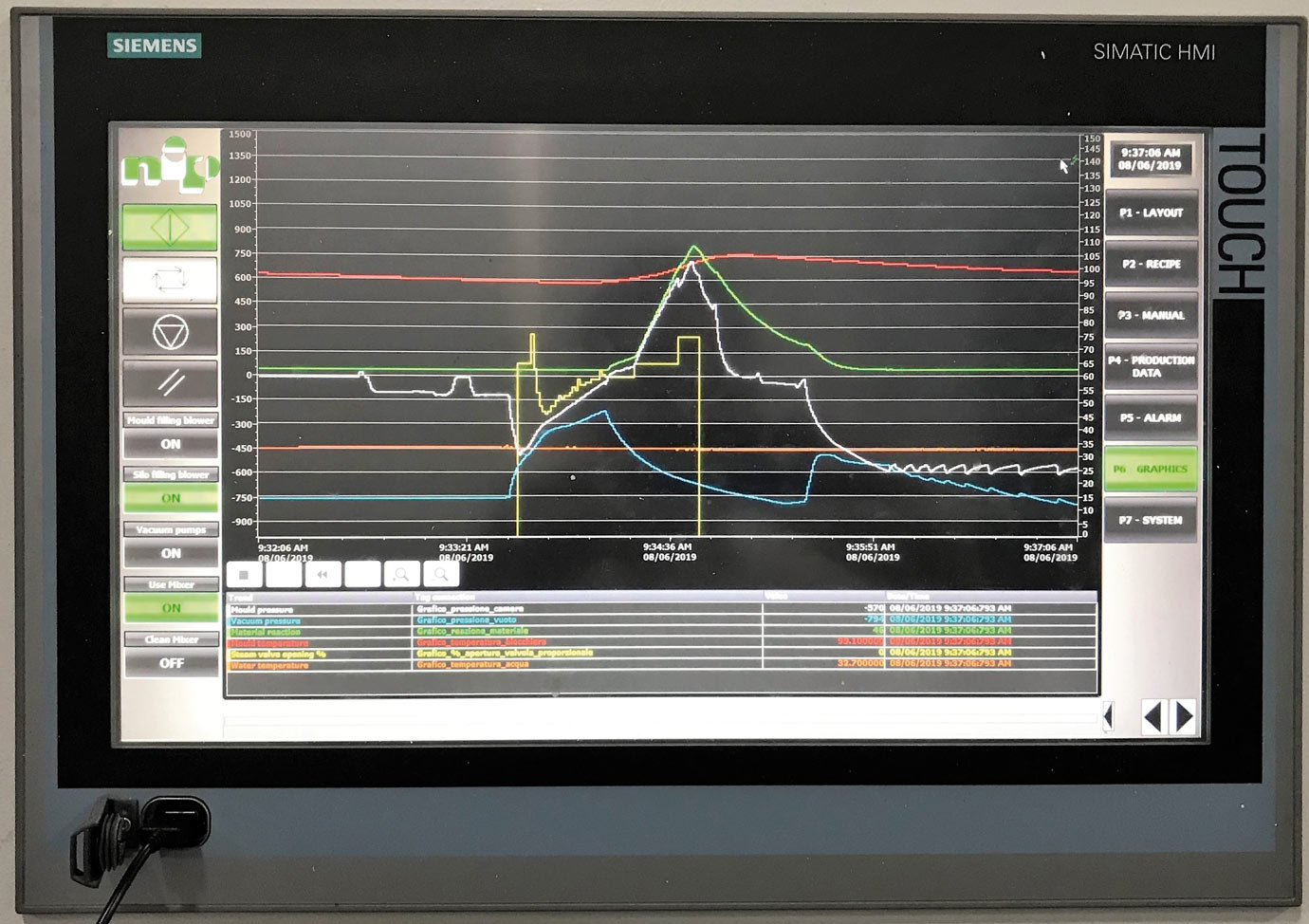

Système de Contrôle Moderne et Avancé

- Contrôle du Processus par Recettes

- Nouveau Système de Supervision WinCC avec Ordinateur Industriel Siemens équipé de SSD et écran tactile de 19”

- Entièrement intégrable avec le logiciel ERP du client pour le contrôle de la production

- Possibilité de support à distance

Caractéristiques techniques à remarquer

- Productivité jusqu'à 24 ÷ 25 blocs/h

- Faible humidité ajoutée ~ 1 ÷ 3%

- Distribution de densité optimale, jusqu'à 1,0 ÷ 2,5%

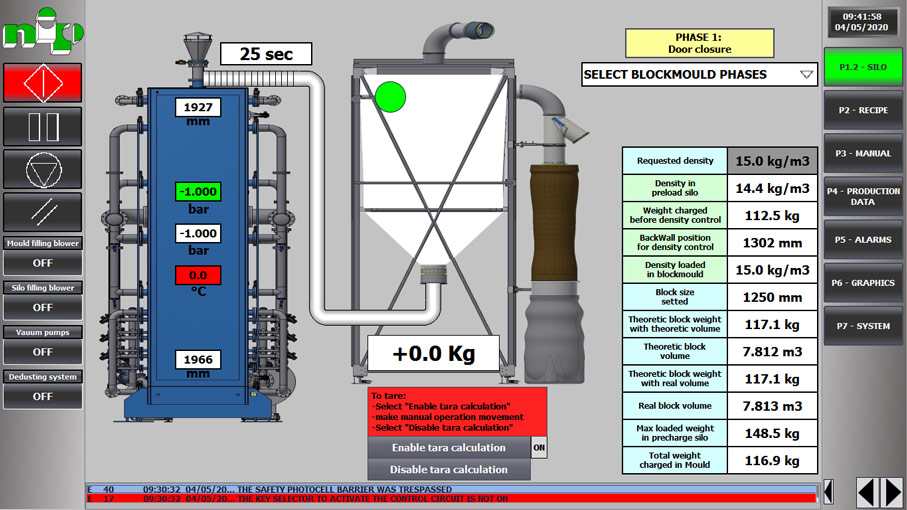

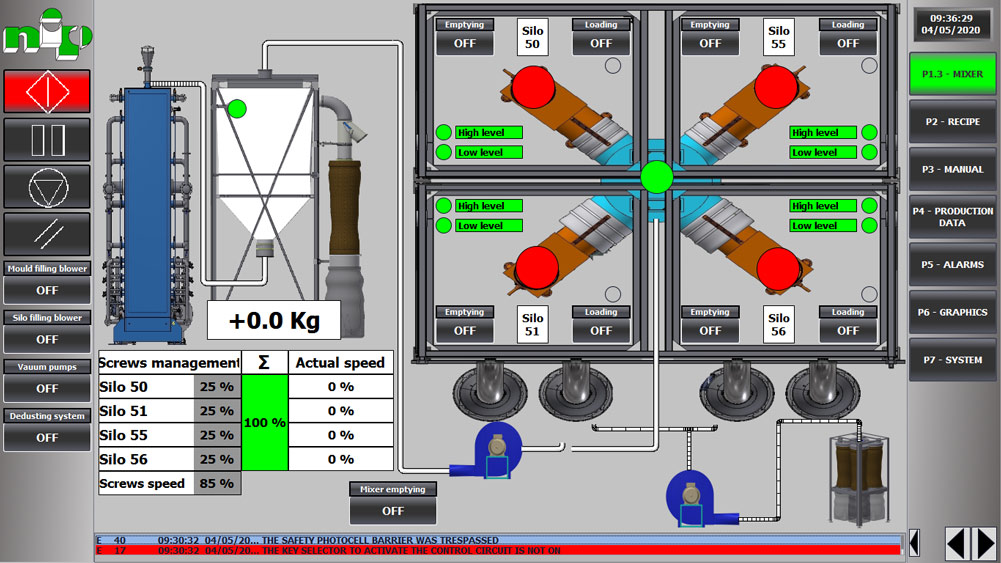

- Système de Contrôle Automatique de la Densité afin de produire séries de blocs du poids constante demandé, en économisant pourtant sur les coûts de la matière première; le système agit en compensant les variations de densité provenant de la stratification de matériau pré-expansé dans les silos de maturation.

Avant de mouler chaque bloc, un contrôle de la densité automatique effectué à travers de la vérification du poids du silo, permet, grâce à un deuxième remplissage de matériau dans le moule que suit une compression correctement calibrée, d'ajuster la densité de chaque bloc à produire, en l’amenant au valeur programmé, en fonction de sa densité effective.

La procédure est entièrement automatique et permet d'augmenter la densité du bloc jusqu'à un Max de 7 ÷ 8 %

- Compression Mécanique pour la production de blocs avec hautes pourcentages de matériau recyclé (jusqu'à 100%) - il améliore le soudage du matériau

- System amélioré de démontage et réinstallation rapide des “ plaques de vapeur individuelles en acier inoxydable” pour simplifier et accélérer les procédures de nettoyage des chambres vapeur et des plaques du moule. Etant chaque plaque démontable individuellement, il n’est pas nécessaire devoir les démonter touteschaque fois qu’on doit effectuer le nettoyage du moule !

Les Moules à Blocs Verticaux sont disponibles avec

- Dimensions fixes

- Réglage continu d’une seule dimension (profondeur ou hauteur)

- Réglage continu de la profondeur et réglage de la hauteur par inserts fixes

- Double réglage continu (profondeur et hauteur)

- Découpe directe en hauteur / largeur et profondeur au déchargement du bloc pour une meilleure efficacité et optimisation de la dimension du bloc

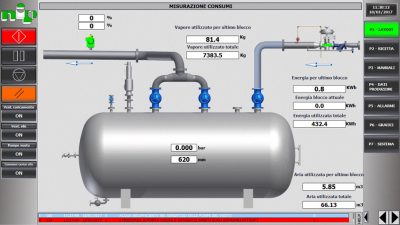

Le Vide à Sec de Nip: une Excellente Idée pour exécuter le Procédé sans consumer de l’eau

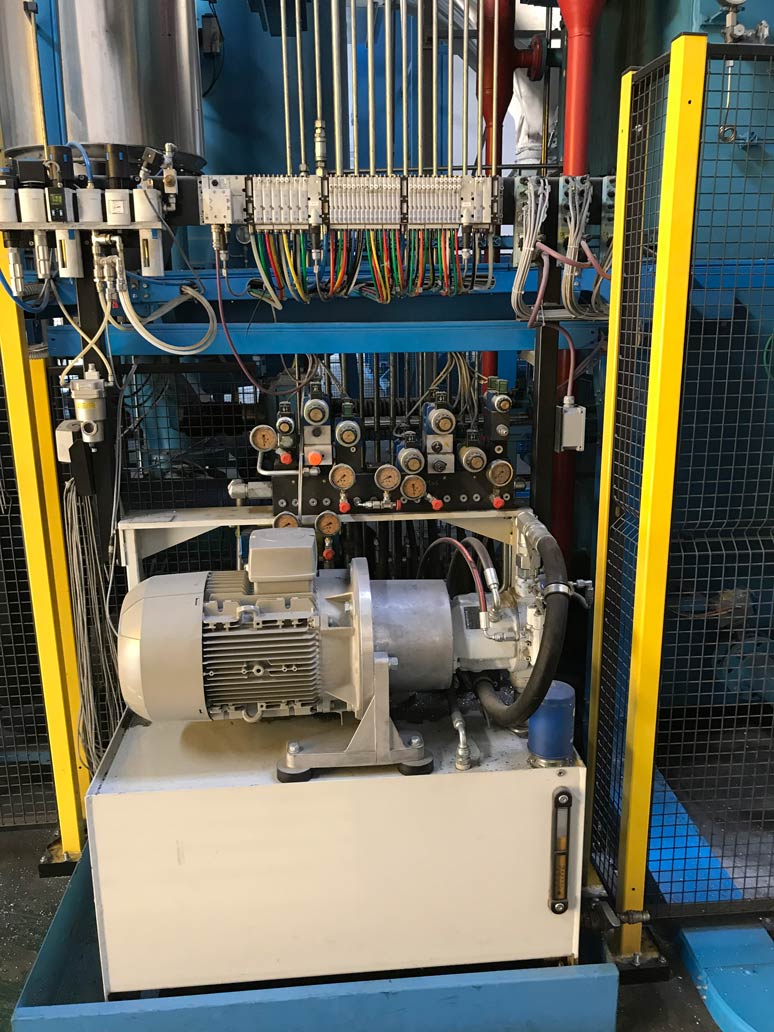

- Système de refroidissement du vide fonctionnant uniquement avec des échangeurs de chaleur à air sur des circuits fermés (pas plus de Condenseur refroidi par eau)

- Aucune tour de refroidissement, signifiant aucune évaporation d'eau ainsi que aucun problème avec les « bactéries de la légionelle »

- Permettant des niveaux de vide poussés sans utiliser une grande quantité d'eau comme il serait certainement passé dans le cas de technologies traditionnelles, et donc une meilleure stabilisation du bloc avant de l'éjection

- Plus grand longévité des pompes à vide standard à anneau liquide lorsqu'elles fonctionnent avec un Système de Vide à Sec.

Un circuit de l'eau fermé où l'eau chauffée est refroidie par un échangeur de chaleur eau-air permet de refroidir l'eau sans aucune évaporation.

Au contraire, le système libère de l'eau par “débordement” du moment que les pompes à vide condensent du vapeur et donc le système libère de l'eau en continu avec la conséquence qu’après quelques jours de fonctionnement l'eau dans le circuit sera complètement adoucie et sans sels de calcium et de magnésium

- Air chauffé gratuite à l'intérieur de l'usine grâce aux échangeurs de chaleur: très utile en hiver et en général pour la stabilisation des blocs ou des billes expansées

Faible Consommation d’Energie

- Grâce à des vois de vaporisation spéciales, une faible consommation de vapeur jusqu'à ~ 6 ÷ 8 kg de vapeur/m³ (0.374 ÷ 0.498 lb de vapeur/ft³) est assurée.

- En conséquence de tout ça, moins vide et définitivement moins de consommation électrique sont exigés par la machine pendant son fonctionnement, également avec la garantie d’obtenir des blocs plus secs (moins de consommation de vapeur => moins de condensation de vapeur dans le bloc = bloc plus sec)

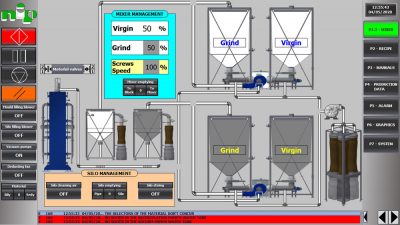

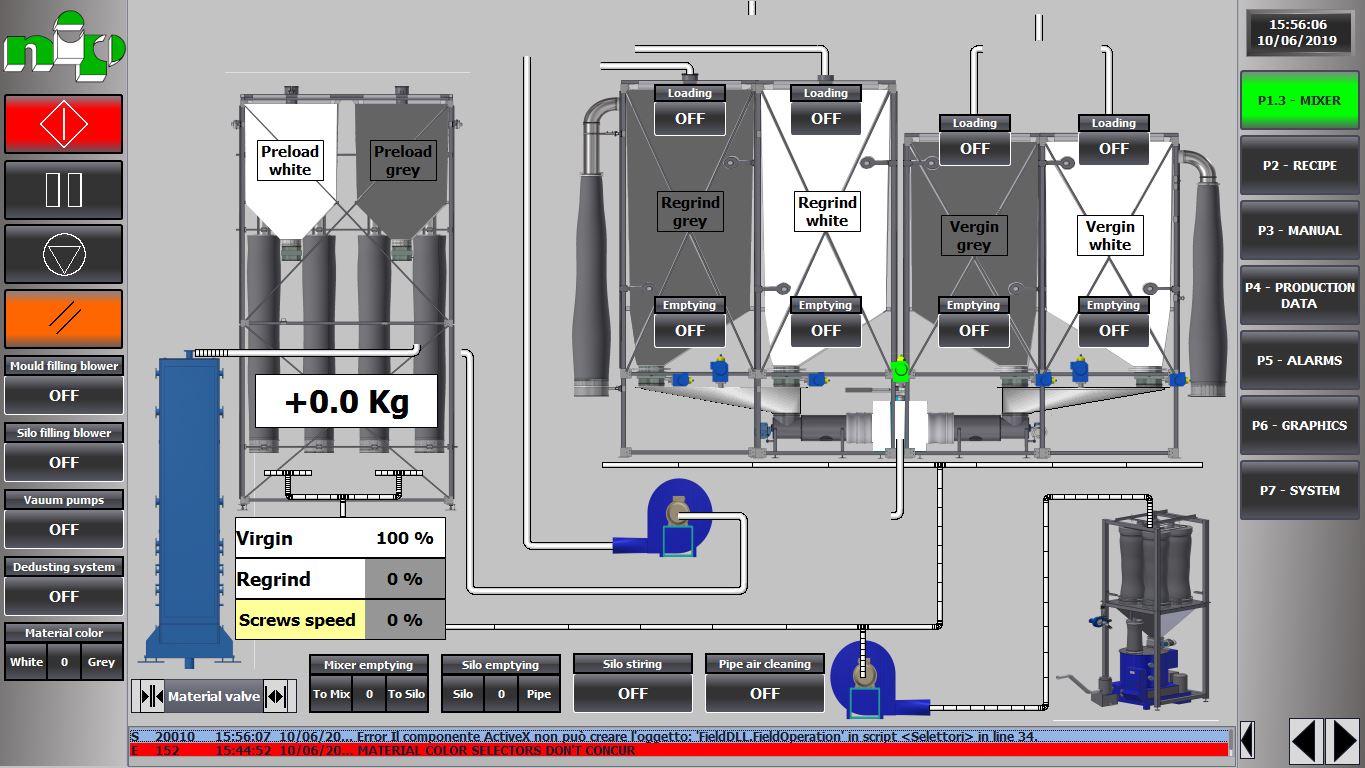

Accessoires dédiés pour rendre le Moule à Blocs Vertical adéquat à l'utilisation des matériaux Blancs et Gris en minimisant la contamination

- Silo de Pré-charge Double ou Silo de Pre-charge en Métal pour un nettoyage facilité et automatisé

- Mélangeur avec Silos multiples à nettoyage facilité

- Systèmes de Dépoussiérage installés directement sur l'Unité de Mélange pour le nettoyage des matériaux avant le remplissage du Moule à Blocs, soit côté vierge que côté recyclé

- Compacteurs Poussière Hydrauliques combinés aux Dispositifs d’Extraction Poussière sur l'Unité de Mélange pour réduire le volume de la poussière extraite