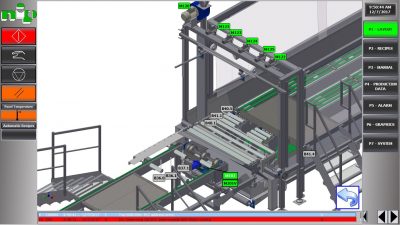

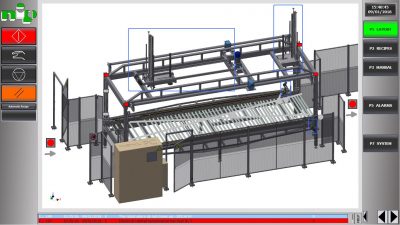

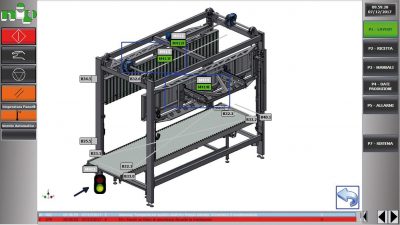

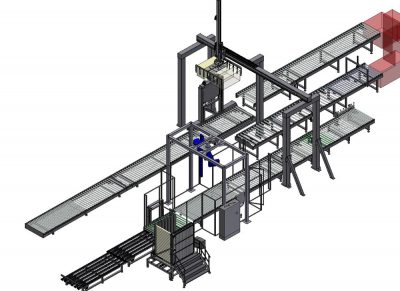

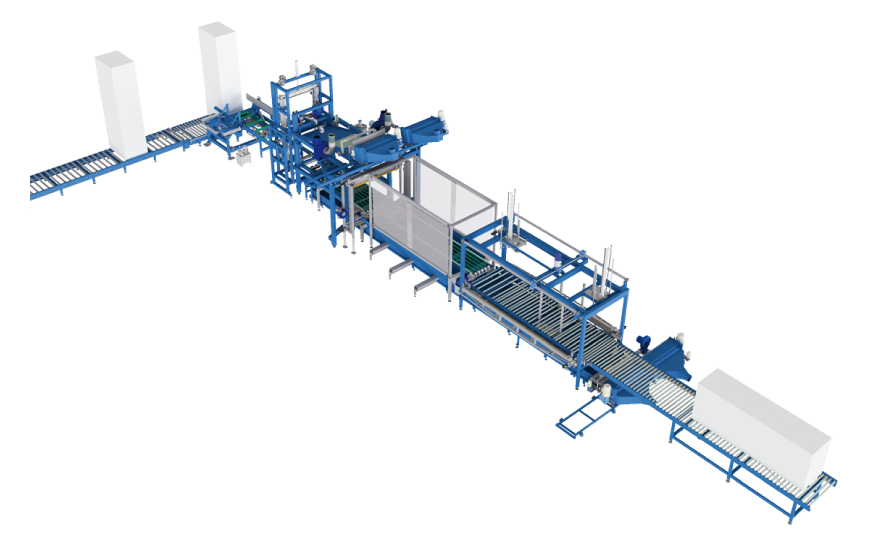

Automatisierte Schneidanlage für EPS Platten

Hohe Personalisierung zur Anpassung an Kundenanforderungen

Verfügbar für Blockgrößen bis zu

einer Länge von 8,0 m (315 in) x einer Breite von 1,5 m (59 in) x 2,6 (102 in) dick

Basisversion

Mit beheizten Drähten und wesentlicher Automatisierung, um normale Leistungen bei geringen Investitionen zu gewährleisten

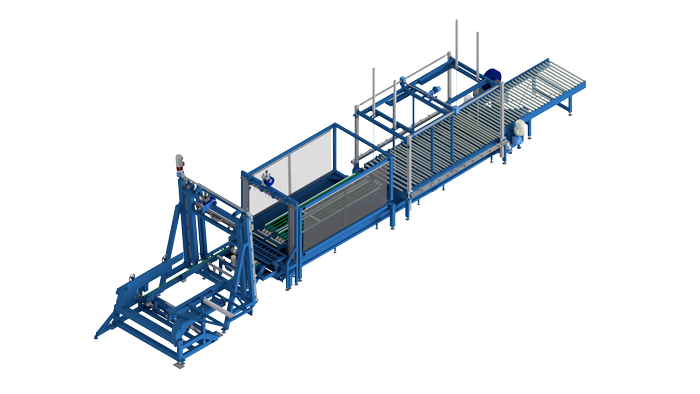

Hohe Kapazität

Mit oszillierenden Drähten und hohem Automatisierungsgrad, um die Leistung zu maximieren

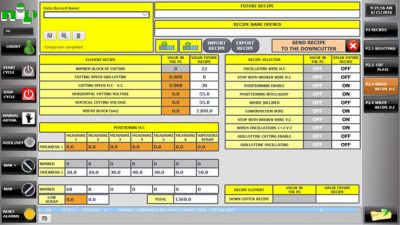

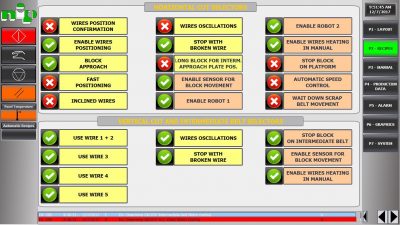

Vollständig steuerbar durch das Rezeptsystem. Viele mögliche Automatisierungsarten, um dank schneller Konfigurationsänderungen sowohl die Produktivität als auch die Flexibilität zu verbessern.

Prozesskontrolle nach Rezepten

Viele mögliche Automatisierungstypen, um sowohl die Produktivität als auch die Flexibilität dank automatisierter schneller Konfigurationsänderungen zu verbessern

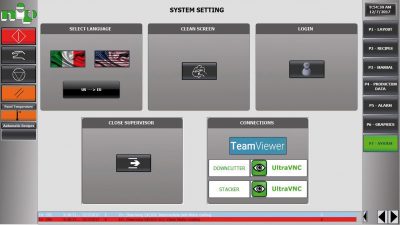

Modernes und fortschrittliches Steuerungssystem

- Prozesskontrolle nach Rezepten

- Neues WinCC-Überwachungssystem mit 19” Touchscreen Siemens Industrial PC mit SSD

- Vollständig integrierbar in die ERP-Software des Kunden zur Steuerung der Produktion

- Fernbedienung zur Fernunterstützung

Alle Schneidanlagen können mit folgendes ausgestattet werden:

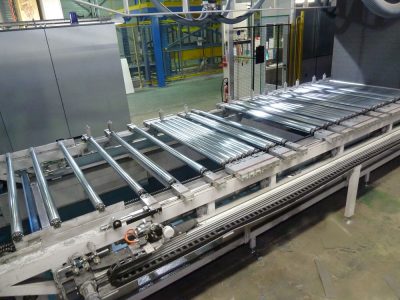

- Automatische Blockzufuhr

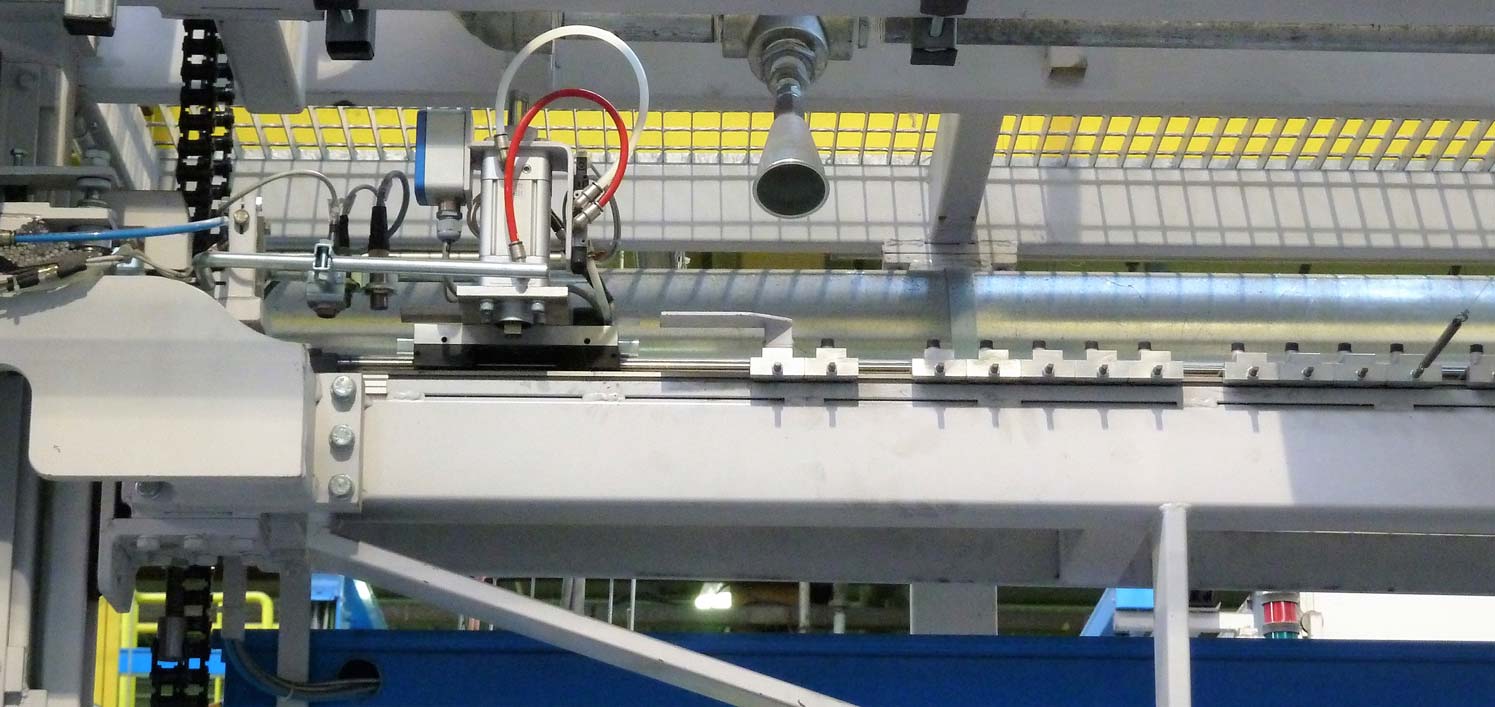

- Automatische Drahtpositionierung an jeder Schneidstation; verfügbar für oszillierende und nicht oszillierende Schneidsysteme

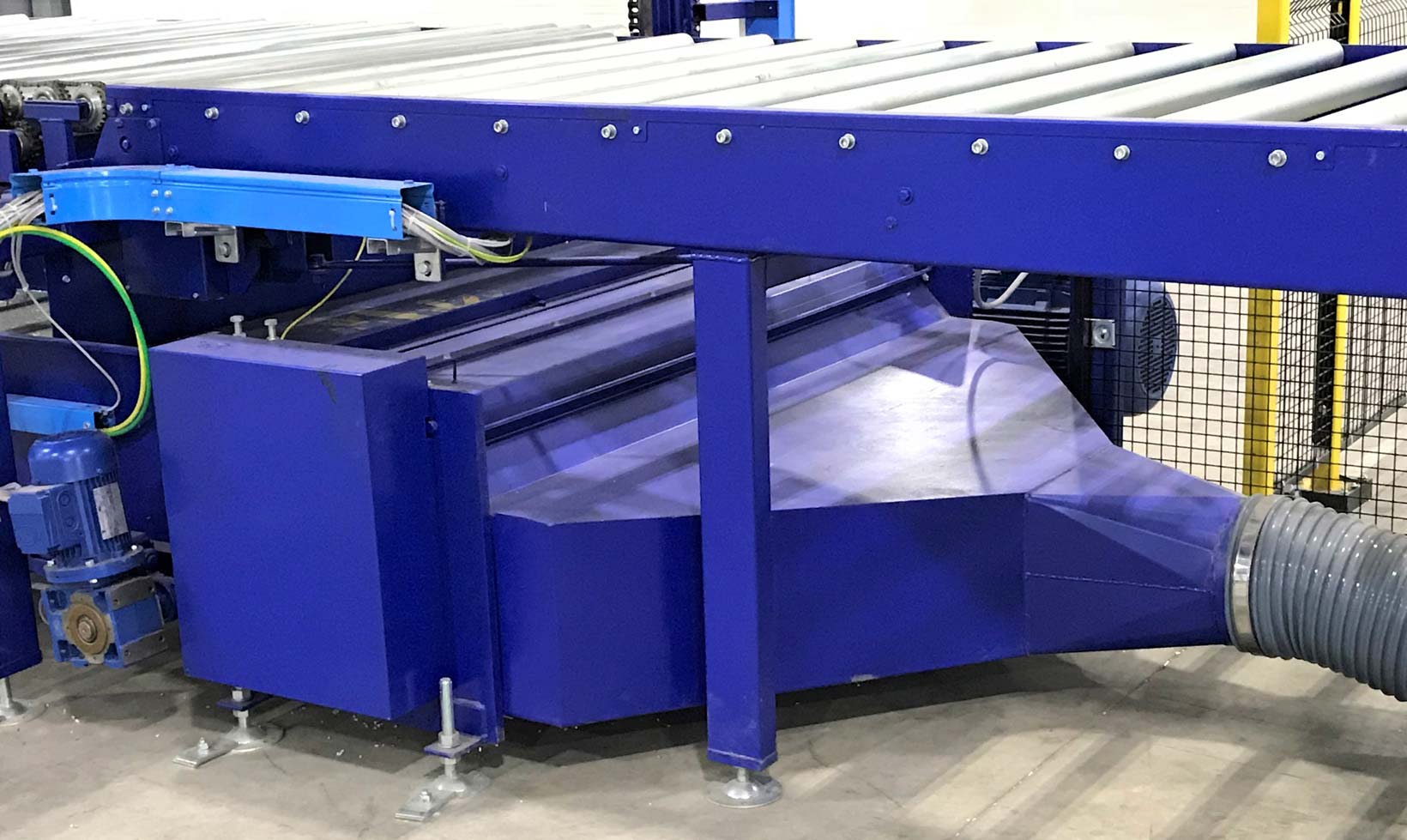

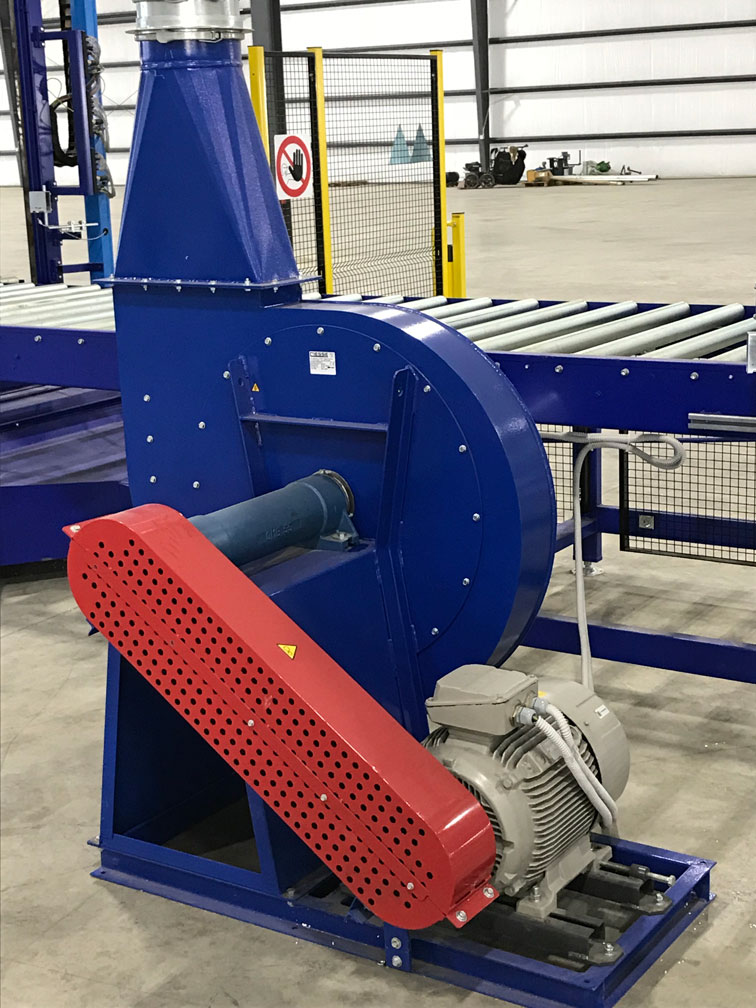

- Vollständige Afballsammlung und Vorbrechersysteme

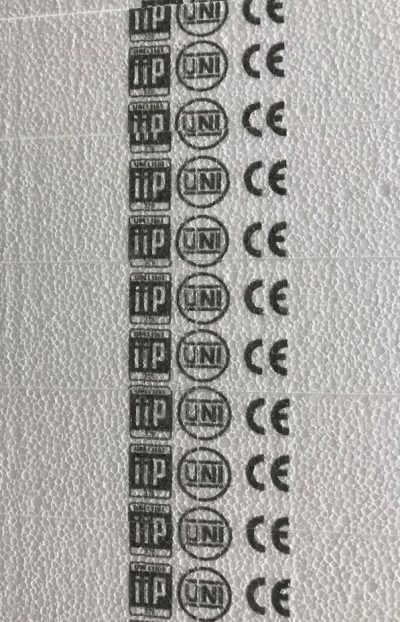

- Etikettier- und Markierungsgeräte für fertige Produkte, die Daten aus der Maschinendatenbank oder direkt aus der Kundendatenbank entnehmen

- Entstapelungssysteme auf viele verschiedene Arten hergestellt:

- durch Schieber und Hubtische (einfach oder doppelt) - seitliche Trennung

- durch Klammern, die sich nach oben und unten bewegen - vertikale Trennung

- durch kartesischen Robotern

- durch anthropomorphen Robotern (Lieferanten wie Fanuc oder Abb)

- Verpackungsmaschinen (4 oder 6 Seiten), die von spezialisierten Sublieferanten gekauft werden, die seit Jahrzehnten mit Nip zusammenarbeiten

- Palettierer und schließlich Wickelpalettenverpackungsmaschinen (sowohl vertikal als auch horizontal) mit Holzpaletten oder geklebten EPS- Untersetztern

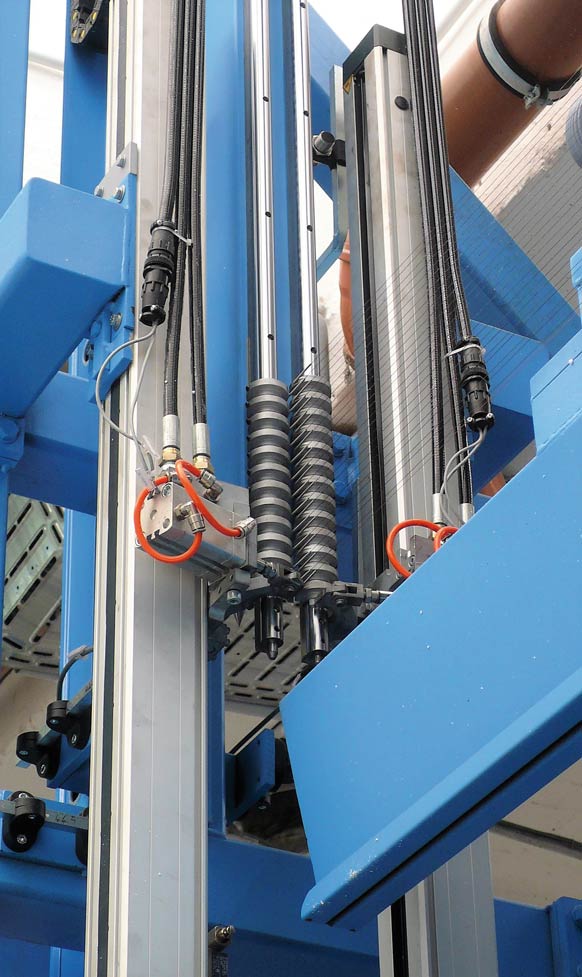

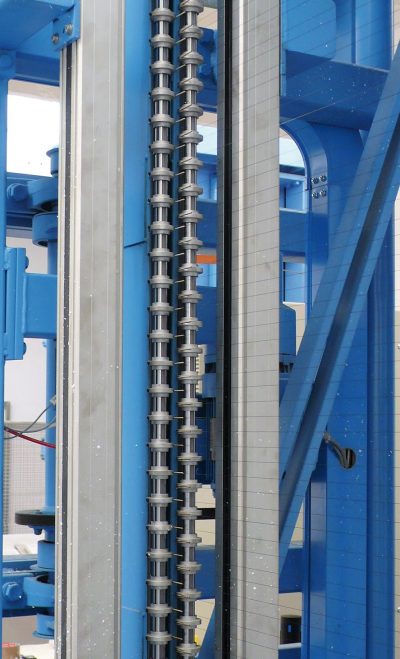

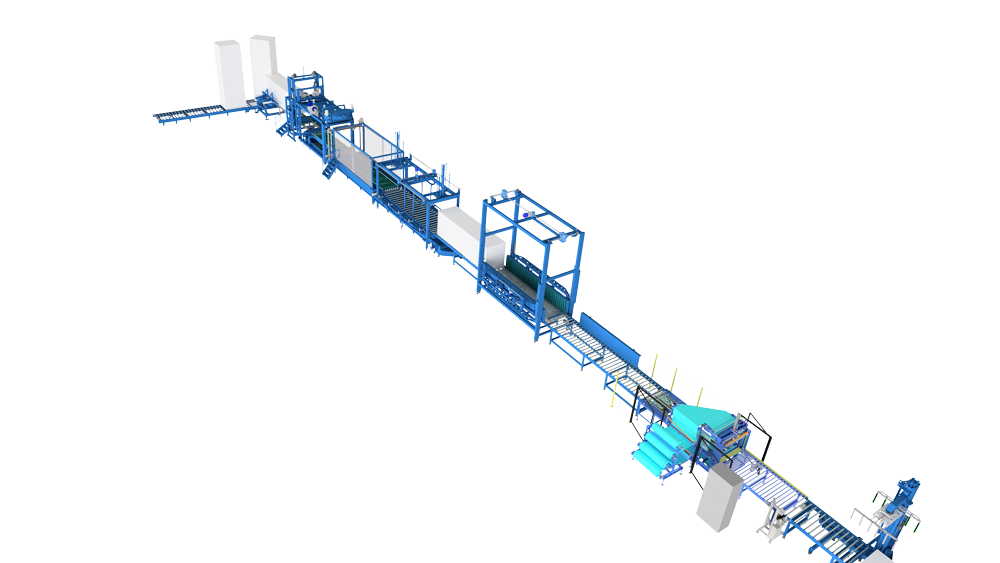

Schneidesystem mit hohen Frequenz und Oszillierenden Drähten

Die Reibung zwischen beweglichen Drähten und EPS erzeugt lokal zusätzliche Wärme, die bei Bedarf wirkt. Mehr Reibung bei höheren Dichten, harten Abfällen und feuchten Stellen erzeugt automatisch genau dort einen Wärmeüberschuss, also wo nötig.

Dies gewährleistet einen gleichmäßigeren Schnitt mit daraus resultierenden sehr schönen und glatten Schnittblattoberfläche.

Um dies zu erreichen, bietet Nip die folgenden Lösungen für die verschiedenen Schneidestationen an:

- Ein doppelter gegenoszillierender Schneidrahmen mit einem Hub von 15 mm (0.6 in) bei 1.000 U/min für die horizontale Schneidstation, der bis zu 140 Drähte, die von einem Dreiphasentransformator erwärmt sind, aufnehmen kann; der horizontal oszillierende Schneidstation kann mit einer automatischen Drahtpositionierung für eine hochflexible Produktion ergänzt werden.

- Einzelne oszillierende Drähte an der Vertikalschneidestation und am Formatschnitt mit einer noch höheren Frequenz von 1.450 U/min. Die Schwingung wird durch einen Einzelmotor mit 15 mm Hub (0.6 in) für jeden Draht sichergestellt.

Auch an diesen Schneidestationen sind automatische Drahtpositionierungssysteme verfügbar.

Vorteile des Nip-Hochfrequenz-Oszillationsdraht-Schneidsystems im Vergleich zu (*) einfachen Heißdrähten und (*) Niederfrequenz-Oszillationssystemen

- Minimierter Bilderrahmeneffekt beim Schneiden von Blöcken mit Restfeuchtigkeit

- Bessere Schnittgeschwindigkeit (+ 50%)

- Glattere Schnittfläche - größere Vorteile beim Schneiden von Material, das Abfälle enthält

- Beim Schneiden grauer Materialen werden die Drähte nicht verschmutzt

- Geringer Materialverbrauch: Standarddrähte mit 0,35 mm (0.014’’) in Kombination mit niedrigen Temperaturen und automatische Geschwindigkeit und Spannungskontrolle gewährleisten einen maximalen Drahtverbrauch von nicht mehr als 0,5 mm (0.0197 in). Dieser Vorteil wird größer, wenn dünne Platten geschnitten werden, indem sogar 3 bis 4% mehr Platten aus dem Block geschnitten werden

Erreichbare Schnittgeschwindigkeit mit oszillierenden Drähten

Spezielle Drähte aus Titan in Kombination mit geeigneten Hochspannfedern und geeigneten Drahtkühlsystemen ermöglichen eine hohe Schnittgeschwindigkeit von sogar über 3,0 m/min (10 ft/min) bei[10 g/l - 0.62 lb/ft³]geringer Dichte [10 g/l – 0.62 lb/ft³] und bis zu 2,5 m/min (8.3 ft/min) für mittlere Dichten [16 g/l – 1.0 lb/ft³] [16 g/l - 1.0 lb/ft³]

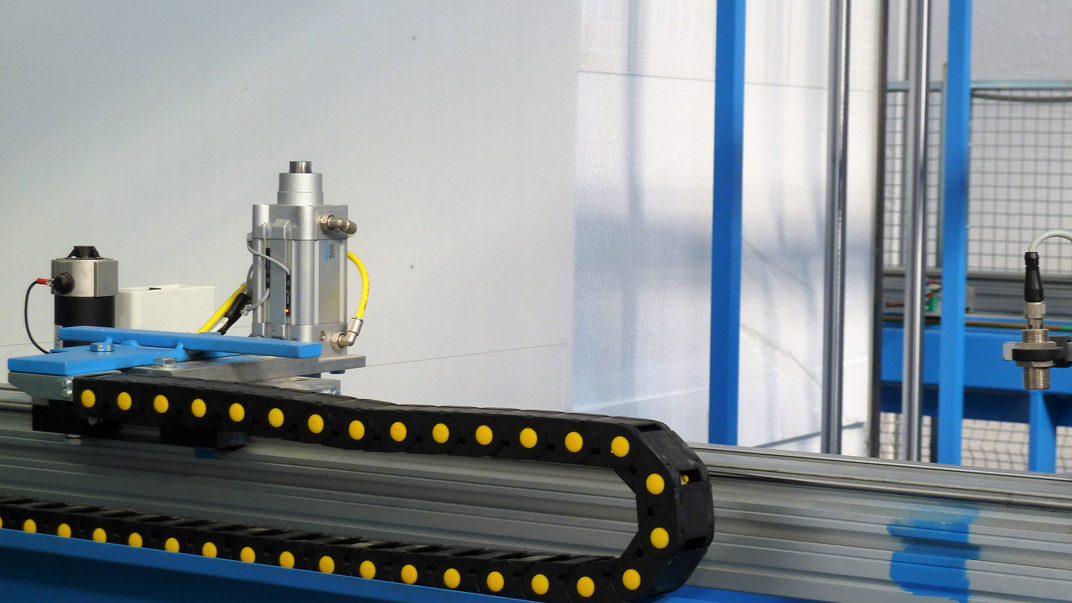

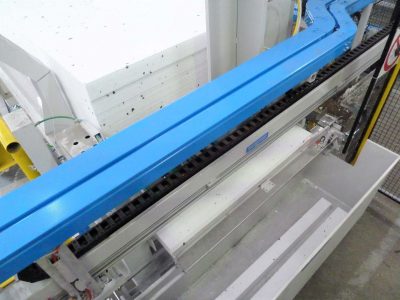

Details für die automatischen Drahtpositionierungssysteme auf Horizontalschneidstationen

- Doppel- oder Vierfachroboter zur schnellen Positionierung bei nicht oszillierenden Einzelrahmendrähten und oszillierenden Doppelrahmendrähten

- Aluminium-Haltedrahtringe in Standardausführung mit einer Dicke von 20 mm (0.8”) gewährleisten die Möglichkeit, dank des Doppelrahmensystems, Plattendicken auf 10 mm (0.4”) zu schneiden, indem eine sehr hohe Langzeitpräzision beibehalten wird

- Aluminium-Haltedrahtringe in Standardausführung mit einer Dicke von 20 mm (0.8”) gewährleisten die Möglichkeit, dank des Doppelrahmensystems, Plattendicken auf 10 mm (0.4”) zu schneiden, indem eine sehr hohe Langzeitpräzision beibehalten wird

- Möglichkeit zum Einstellen von geneigten Drähten zum Schneiden von Spezialplatten wie Flachdach oder gleichwertige Anwendungen (auch in Mehrdickenkonfiguration)

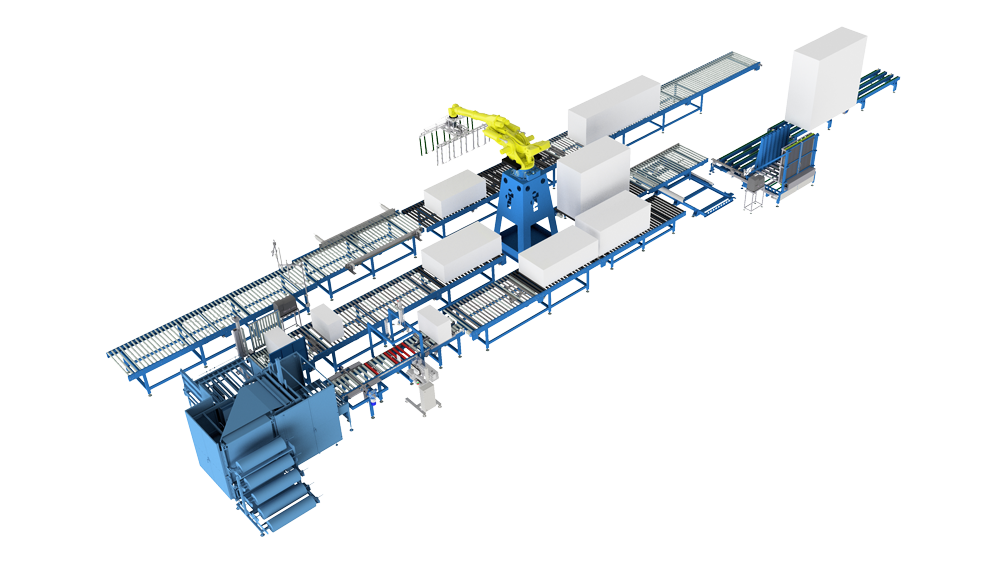

Bemerkenswerte „Besonderheiten“ von Nip Automatische Schneidanlagen

- Automatische Geschwindigkeits- und Spannungsregelung an horizontalen und vertikalen Schneidstationen zur kontinuierlichen Anpassung der Schnittgeschwindigkeit (an der horizontalen Schneidestation) und der Spannung (an der vertikalen Schneidestation) in Abhängigkeit von der Materialdichte und den Eigenschaften (durch Wäge Zellen wird die mechanische sofortige Drahtspannung wird während des Schneidens kontinuierlich gemessen).

Ein solches einzigartiges System gewährleistet:- Maximal mögliche Schnittgeschwindigkeit automatisch eingestellt

- Konstanter Materialverbrauch für gleichmäßige Plattendicke

- Geringer Risiko von Drahtriss

- Automatische Rolleneinstellung an Formatschnitt, um eventuelle Störungen der gerade abgesetzten Schneiddrähte zu vermeiden

- Automatische Reinigungsverfahren für Ober - und Untervorbrecher und eventuell als vollständigere Lösung, doppelt verschiebbare obere und untere Vorbrecher zur Minimierung der Kontamination bei der Qualitätsänderung zwischen weißen und grauen Blöcken

- Formatschnitt Upgrade für das Schneiden seitlichen „L“ Profilen oder anderen Verbindungsprofilen, die auf allen 4 Seiten der Platten aufgerüstet wurden. Sie ermöglichen die Herstellung von Platten mit seitlichen Fugen, indem direkt die heißen Drähte derselben Formatschnitte verwendet werden. Legen Sie einfach ein spezielles Schneidprogramm fest (beide Schnitte möglich: Standard gerade oder geformt für Verbindung)