Оборудование для вторичной переработки отходов пенополистирола (eps)

Для отходов собственного производства, а также для вторичного материала поступающего со стороны

Позволяет выгодно использовать вторичный материал (благодаря правильному обращению)

Предлагается в различных диапазонах производительности в пределе 15 ÷ 100 м³/ч

Предлагается в различных диапазонах производительности в пределе 15 ÷ 100 м³/ч

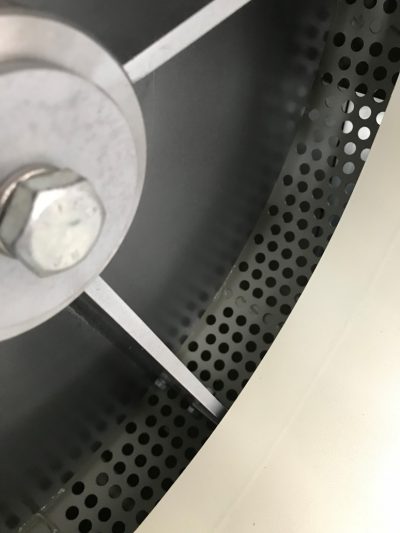

Для работы с низким уровнем пыли и шума Устройства предварительного дробления и дробильные машины работают с низкой скоростью вращения. Дробильный вентилятор для дальнейшего снижения фракции, если необходимо опуститься ниже 10 ÷ 12 мм в диаметре. Подходит для материала с плотностью в пределах 6 ÷ 80 кг/м³. Для ускорения загрузки возможна комплектация автоматической загрузочной конвейерной лентой(ами).

Второй шаг: Обеспыливание (и Сжатие пыли)

Для сохранения форм в чистоте и поддержания возможности изготовления качественной продукции перед вторичным использованием дроблёных отходов пенополистирола и изготовлением блоков или формовкой, очень важна очистка материала от содержания какой-либо пыли.

Процесс обеспыливания может быть произведён двумя способами

- Отдельно стоящими машинами обеспыливания, которые располагаются на трубопроводе формовочной машины (блок-форме или формовочной машине) после дробильной машины (*) или дробильного вентилятора (*) после сборного бункера для перемолотых отходов

- Интегрированными устройствами установленными непосредственно на станции смешивания перед блок-формой или формовочной машиной во время процесса смешивания материалов (может быть особенно полезно при использовании серого материала, сырьё которого может содержать определённое кол-во пыли), при помощи которых пыль высасывается и отделяется от материала Затем пыль может сжимается при помощи целого ряда Гидравлических компактеров пыли.

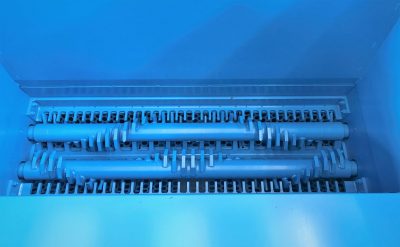

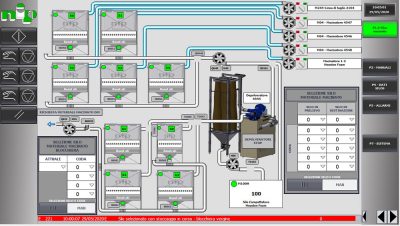

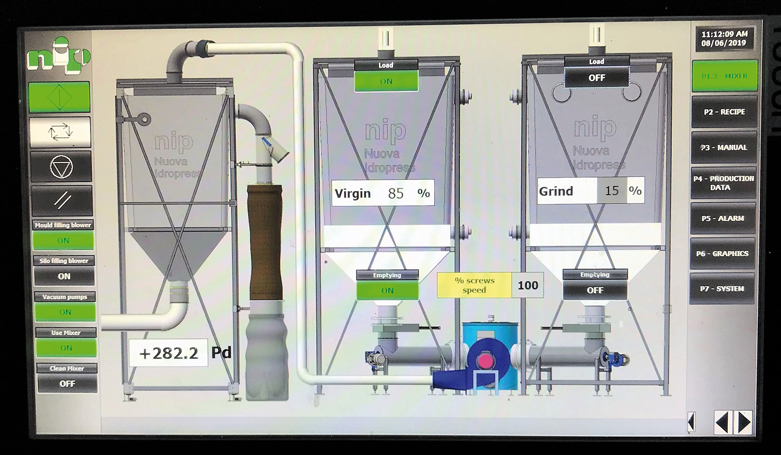

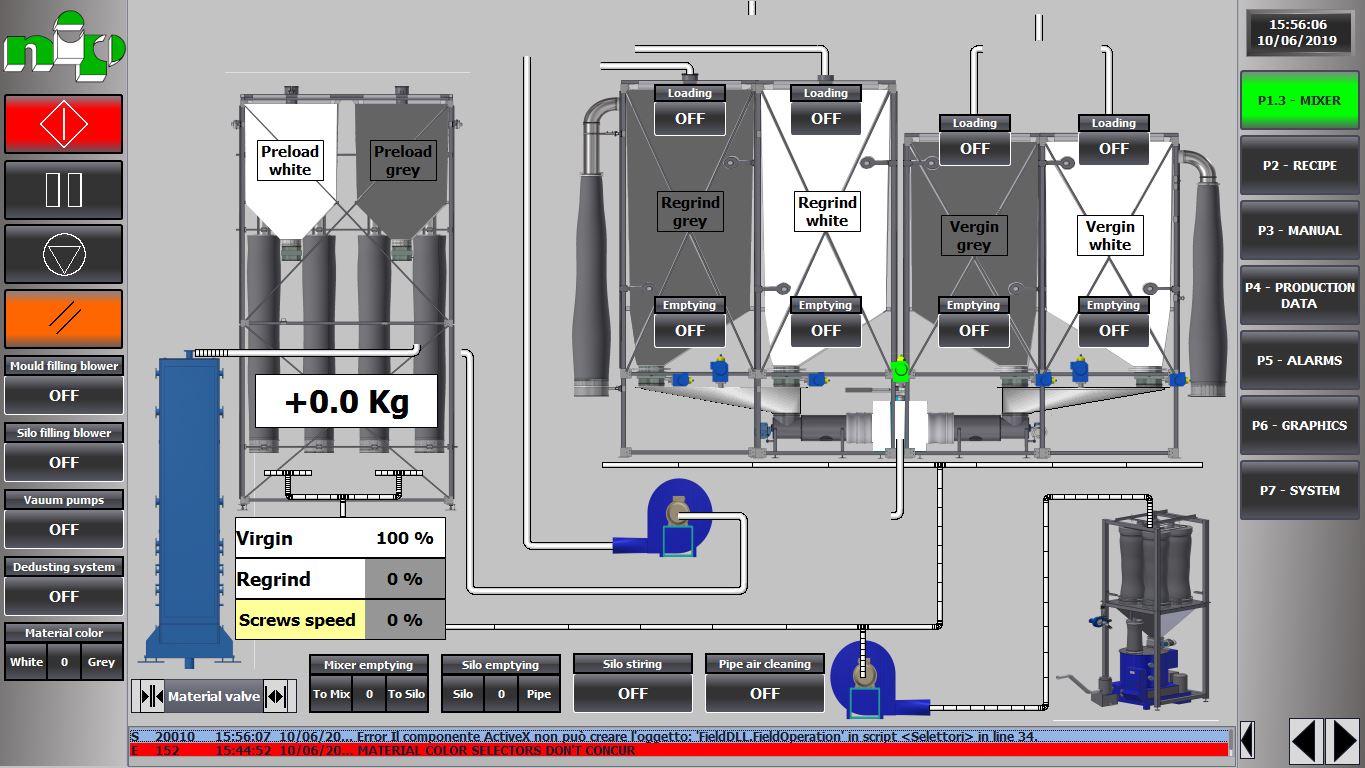

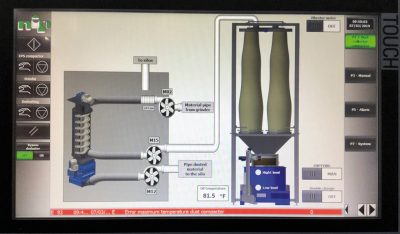

Третий Шаг: Перемешивание со свежевспененным материалом

Для загрузки блок-формы и формовочных машин смесью из вторичного и свежевспененного материалов

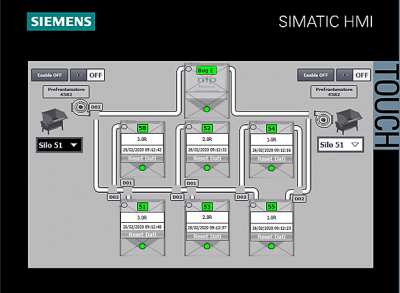

В основе предлагаемых Смесительных станций

- Архимедов винт, обеспечивающий непрерывный поток, а следовательно тшательно перемешанный материал (предпочтительное техн.решение по выбору Nip); предлагается устанавливать и более 2-х архимедовых винтов, до 5 вместе, что в результате позволяет смешивать белый и серый свежевспененный материал + отходы белого, серого материалов и «далматинца» (смешанного серого и белого) для специального применения Секторные поворотные клапана

- (пенополистирол далматинец)

Оба контролируют скорость вращения с помощью инверторов, чтобы регулировать % смешивания различных материалов, и в конечном итоге могут быть интегрированы в систему рецептов управления блок-формой.

Предлагаются

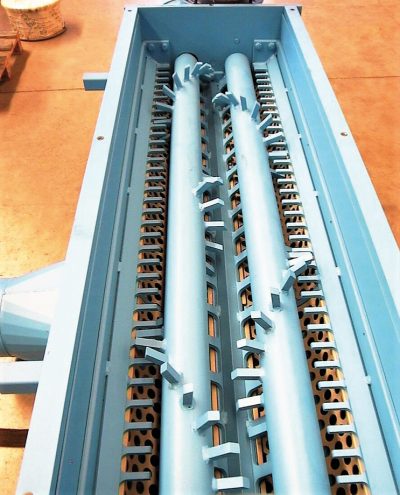

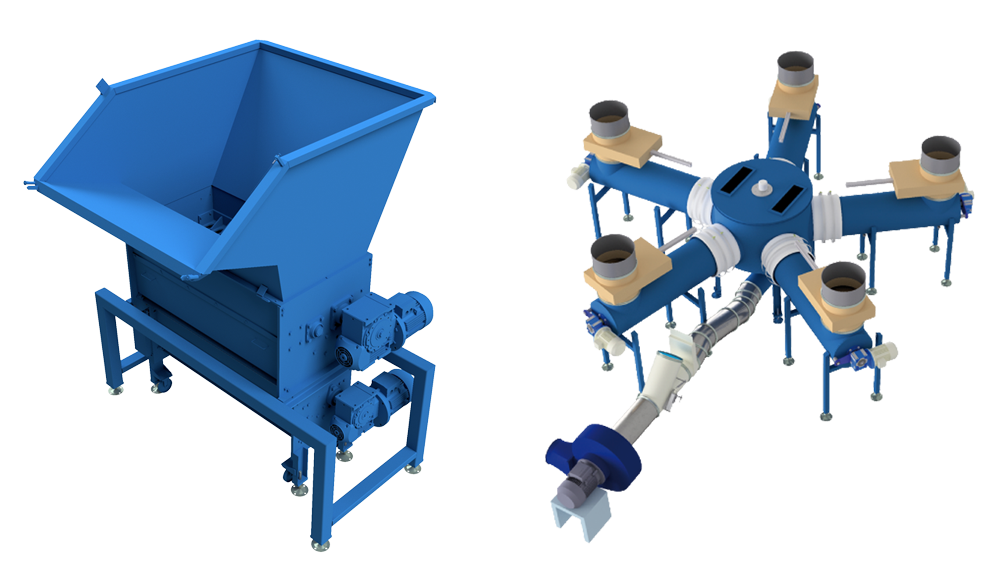

- Машины предварительного дробления

- Максимальная толщина отходов 500 ÷ 600 мм

- Диаметр сита 80 мм

- Производительность:

- тип А 25 ÷ 35 м³/ч

- тип В 32 ÷ 45 м³/ч

- Дробильные машины:

- Максимальная толщина отходов 120 ÷ 150 мм

- Диаметр сита 15 ÷ 30 мм

- Производительность:

- тип A0 10 ÷ 15 м³/ч

- тип A 15 ÷ 20 м³/ч

- тип B 20 ÷ 30 м³/ч

- Дробильные вентиляторы после дробильных машин:

- Диаметр сита 15 ÷ 6 мм

- Производительность:

- тип A подходит для дробильной машины типа A0

- тип В подходит для дробильной машины типа -> A & B (в соответствии с размером сита)

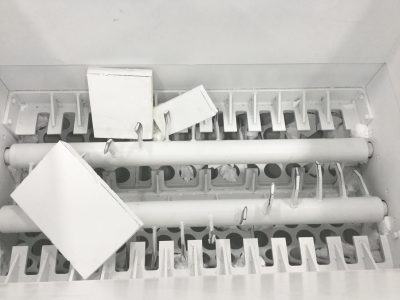

- Станции обеспыливания – Отдельно стоящие машины:

- Одинарные:

- тип A0 производительность 15 ÷ 16 м³/ч

- тип A производительность 35 ÷ 40 м³/ч

- тип B производительность 45 ÷ 50 м³/ч

- Сдвоенные:

- тип D производительность 110 ÷ 120 м³/ч

- Одинарные:

- Гидравлические компактеры пыли:

- Высокая плотность на выходе в пределах 300 ÷ 500 кг/м3

- Только для пыли

- тип A производительность 0,58 м³/ч сжатого материала Ø 60 мм

- тип B производительность 0,82 м³/ч сжатого материала Ø 65 мм

- тип C производительность 1,80 м³/ч сжатого материала Ø 70 мм

- Как для пыли так и для обрезков:

- тип C+производительность 3,0 м³/ч сжатого материала Ø 75 мм

- тип D производительность 4,5 м³/ч, размер сечения сжатого материала 135 x 250 мм

- тип E производительность 15,0 м³/ч, размер сечения сжатого материала 215 x 350 мм