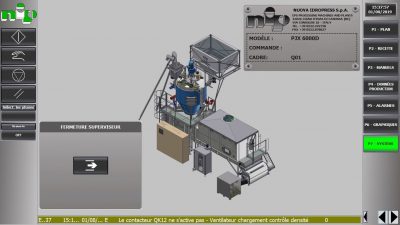

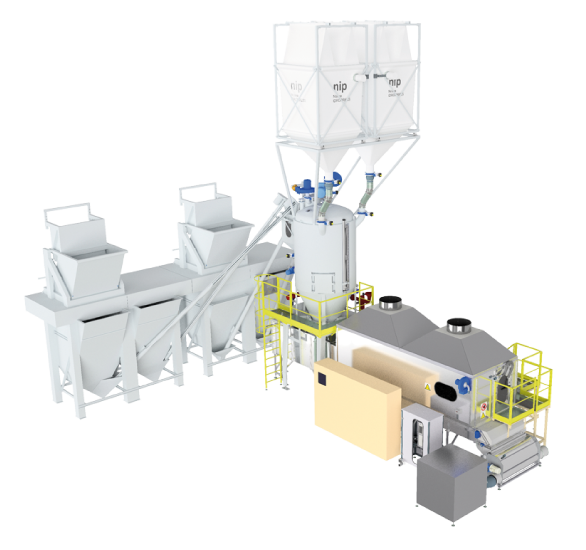

Der konische diskontinuierliche Vorschäumer

Das „Nip-Tool“, mit dem man Geld sparen kann, indem Perlen auf profitabelste Weise erweitern!

350 Maschinen gebaut seit der Präsentation dieser innovativen Technologie im Jahr 1998!

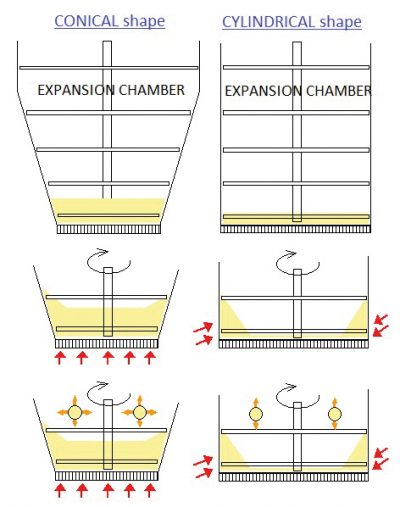

Großer Vorteil der konischen Gehäuse und Bodendurchmesser

- Dickere Materialschicht nach dem Laden des Rohmaterials (schmaler Ø unten auch bei großen Modellen Maschinen).

- Große Dampffläche, die durch die Kammerbodenseite auftritt mit einem Durchmesser von 600 mm (23.6 in) & 800 mm (31.5 in) in Abhängigkeit von der Maschinengröße und ideal auch für Rohstoffe mit niedrigem Pentangehalt, indem in kurzer Zeit und bei niedriger Geschwindigkeit viel „kalter Dampf (= Niederdruckdampf)“ in das Gehäuse gebracht werden kann, wodurch eine bessere progressive und gleichmäßige Schäumen erreicht wird, für eine deutlich gleichmäßigere Dichte des Materialschäumens.

- Sehr schnelles und natürliches Entleeren von der Unterseite der Schäumkammer: es verbessert die Zykluszeit und reduziert das Kontaminationsrisiko innerhalb der folgenden Zyklen.

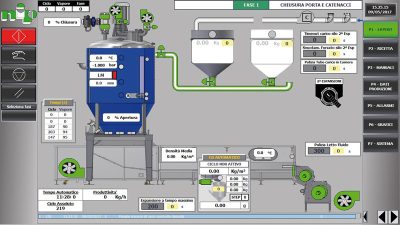

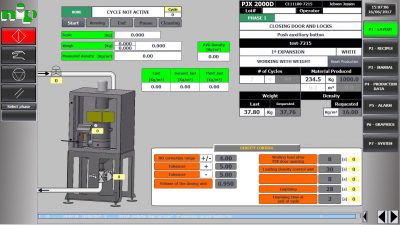

Modernes und fortschrittliches Steuerungssystem

- Prozesskontrolle nach Rezepten

- Neues WinCC-Überwachungssystem mit 19” Touchscreen Siemens Industrial PC mit SSD

- Vollständig integrierbar in die ERP-Software des Kunden zur Steuerung der Produktion

- Fernbedienung zur Fernunterstützung

Geeignet für den 2. & 3. Schäumen, wenn die Maschine mit geeignetem Zusatzvorsilo ausgestattet ist.

Optimierte Technologie für den Schäumen in derselben Maschine von Weiß und Grau-Rohstoffe zur Minimierung der Kontamination.

Zur Verfügung stehen:

- Modelle für Formteilautomatenanlagen und kleine Blockanlagen, die auch für den Betrieb mit hohem Druck bis zu 2,5 bar (36 psi) TÜV-zertifiziert zur Verfügung gestellt werden können, um neben Standard-EPS und Arcel, auch Epp- oder Spezialmaterialen, die höheren Temperaturen erfordern.

| MODELL |

Schäumkammer Nutzvolumen - |

Produktivität bei 1. Schäumen @ 18 g/l (1.12 lb/ft³) |

Produktivität bei 1. +2. Schäumen @ 8 g/l(0.49 lb/ft³) |

|---|---|---|---|

| PJX 400 D | 0,4 m³ (14 ft³) |

300 ÷ 340 kg/h (662 ÷ 750 lb/h) |

76 ÷ 85 kg/h (168 ÷ 188 lb/h) |

| PJX 800 D | 0,8 m³ (28 ft³) |

576 ÷ 648 kg/h (1,270 ÷ 1,429 lb/h) |

144 ÷ 160 kg/h (318 ÷ 353 lb/h) |

| PJX 1500 D | 1,5 m³ (53 ft³) |

1.080 ÷ 1.224 kg/h (2,381 ÷ 2,698 lb/h) |

272 ÷ 304 kg/h (600 ÷ 670 lb/h) |

| PJX 2000 D | 2,0 m³ (71 ft³) |

1.440 ÷ 1.620 kg/h (3,175 ÷ 3,572 lb/h) |

376 ÷ 408 kg/h (829 ÷ 900 lb/h) |

- Modell für mittelgroße und große Blockanlagen

| MODELL |

Schäumkammer Nutzvolumen - |

Produktivität bei 1. Schäumen @ 18 g/l (1.12 lb/ft³) |

Produktivität bei 1. +2. Schäumen @ 8 g/l(0.49 lb/ft³) |

|---|---|---|---|

| PJX 3000 D | 3,2 m³ (113 ft³) |

2.178 ÷ 2.448 kg/h (4,802 ÷ 5,397 lb/h) |

536 ÷ 600 kg/h (1,182 ÷ 1,323 lb/h) |

| PJX 4000 D | 4,2 m³ (148 ft³) |

2.718 ÷ 3.024 kg/h (5,992 ÷ 6,667 lb/h) |

648 ÷ 728 kg/h (1,429 ÷ 1,605 lb/h) |

| PJX 5000 D | 5,4 m³ (191 ft³) |

3.276 ÷ 3.600 kg/h (7,222 ÷ 7,937 lb/h) |

816 ÷ 920 kg/h (1,799 ÷ 2,028 lb/h) |

| PJX 6000 D | 6,2 m³ (219 ft³) |

3.654 ÷ 4.014 kg/h (8,056 ÷ 8,849 lb/h) |

888 ÷ 1.000 kg/h (1,958 ÷ 2,205 lb/h) |

| PJX 8000 D | 8,0 m³ (282 ft³) |

4.320 ÷ 4.716 kg/h (9,524 ÷ 10,397 lb/h) |

1.040 ÷ 1.160 kg/h (2,293 ÷ 2,557 lb/h) |

Abhängig von den Produktionsanforderungen des Kunden können wir definitiv

ein geeignetes Modell des konischen diskontinuierlichen Vorschäumer liefern!

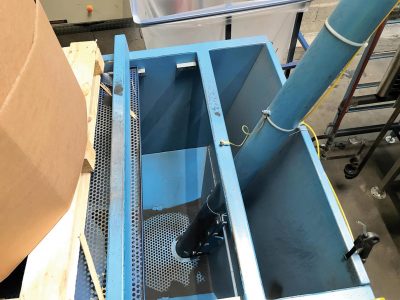

Das beheizte Fließbett, das so ausgelegt ist, dass auch diskontinuierliche Zyklen ausgeführt werden können, sieht dies vor:

- Viel Belüftung, damit das Material schnell atmen kann

- Ein spezieller „Trapezabschnitt“ sorgt für einen ordnungsgemäßen Luftstrom um die Perlen

- Erwärmung der geblasenen Luft durch Verwendung von Dampfleitungskondensat zur besseren Behandlung der Perlen

- Schnelle Entleerung von geschäumten Perlen durch einen Entlumper (für eventuelle bildende Agglomerate) und anschließend ein Zellenradschleuse, das ein weiches und schonendes Materialbeförderung gewährleistet.

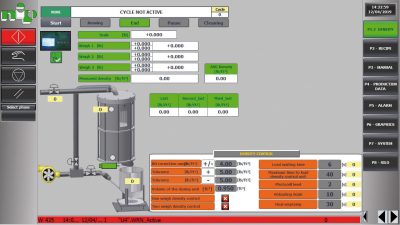

Die Maschine kann je nach Kundenwunsch in verschiedenen Modalitäten eingesetzt werden

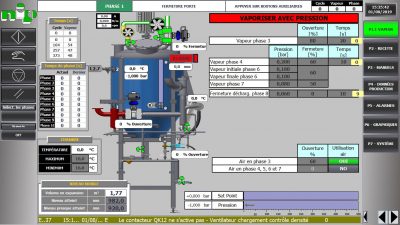

- „Easy Modalität“ mit vereinfachter Version des Schäumzyklus, die eine reduzierte Anzahl von Phasen vorsieht.

oder

- “Expert Modalität” mit einer größeren Anzahl verfügbarer Phasen, die im Expansionszyklus mit unterschiedlichen Einstellungen der verschiedenen verfügbaren Parameter eingestellt werden können (Druck,% der Entlüftungsöffnung, Geschwindigkeit des Rührwerks, Luftmenge, die zum Abkühlen der Dampftemperatur in Dampf gemischt werden muss Fall hoher Dichte)

Überwachung des Schäumprozesses

- "Basic" mit der Möglichkeit, den Übergang zwischen den verschiedenen Phasen des Dampfzyklus durch Schritte zu behandeln, die den Materialpegel während des Schäumens durch feste und sehr effiziente "Vibrationspegel" erfassen. Jede Maschine hat ein maximaler Vibrationspegel. Jede Maschine hat ein maximaler Vibrationspegel. Optional sind weitere Pegel verfügbar, um den Phasenwechsel während des Schäumens nach erreichten Volumen und nicht nach Zeit zu bewältigen.

- “Advanced” mit der Möglichkeit, das oben beschriebene Basic System zu verbessern, indem der Schäumzyklus kontinuierlich durch eine spezielle Laser-Fotozelle überwacht wird, die auf einer linearen Achse installiert ist und durch ein Fenster am Gehäuse in Echtzeit das Niveau, das das Material während des Schäumens erreicht "folgen und erkennen" kann. Auf diese Weise überwacht die Maschine sofort und kontinuierlich, was in der Kammer geschieht.

Dieses Zubehör, genannt "Automatische Schäumkontrolle", erlaubt den Ausgleich von eventuellen Qualitätsunterschiede des Rohmaterials, und gewährleistet eine wirklich gleichmäßige und konstante Dichtegenauigkeit in einer Folge von verschiedenen Schäum Zyklen.

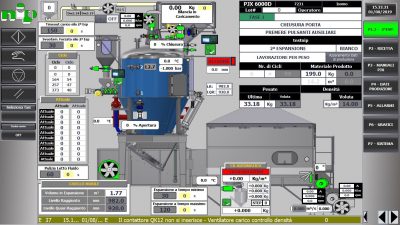

Methoden zur Überprüfung, ob die Zieldichte erreicht wurde

- Automatische Dichtekontrolle in Basic Version @ 1 Probe / Charge aus dem Fließbett. Es wird automatisch die notwendige Gewichtsanpassung nach der Gewichtserkennung nachgerüstet, um den Zyklus auf der Waage einzustellen (während der Phase des Wiegens und Kalibrierens des Rohmaterials).

- Verbesserte Version des automatischen Dichtekontrollsystems bei 3 Proben / Charge aus dem Fließbett: In Bezug auf die Basic Version kann dank der 3 Proben eine genauere Gewichtskontrolle erzielt werden, indem der Durchschnitt der 3 gemessenen Proben / Chargen berechnet wird. Es wird auch das Gewicht des Materials nachgerüstet, in Abhängigkeit von was erkannt und berechnet wurde, genau wie bei der Basisversion.

Dichtetoleranz bis zu ± 1% erreichbar

Es ist möglich, die Maschine zu vervollständigen mit:

- Mehr Material Fülltrichter für Rohstoffe unterschiedlicher Qualität

- Automatische Oktabinkippgeräte

- Reinigungsverfahren für den richtigen Umgang mit verschiedenen Materialqualitäten und Farben

- Einfacher Zugang zum vergrößerten Fließbetten zur einfachen Reinigung mit speziellen Saugvorrichtungen

- 2. und 3. Schäumen: durch Wiegen des bereits vorexpandierten Materials durch ein Vorfüllsilo kann dieses in derselben Maschine wieder geschäumt werden, wobei alle Vorteile eines hoch entwickelten Diskontinuierlichen Vorschäumer genutzt werden

- Frequenzumrichter zur Einstellung der Materialgeschwindigkeit während des Transports zum Silo (auf den Ventilator einwirkend) für Silos Anlage mit großen Entfernungen

- Geräte, die bei jedem Zyklus, kalibrierte Mengen von farbigen Pulvern oder Additiven hinzufügen, die während des Schäumprozesses zu Eps-Perlen gemischt werden sollen

- Software für die Visualisierung und für die direkte Steuerung durch PC und SPS des gesamten Systems zur Förderung von frischem-recyceltem Material und von Silosystems über Synopticdiagramme

Stehen auch zur Verfügung, zylindrische geneigte kontinuierliche Vorschäumen

- die allein für 2. & 3. Schäumen verwendet werden dürfen, für Kunden, die aus vielen Gründen diese Art traditioneller Technologie als Alternative bevorzugen.

- Die Modelle, die zur Verfügung stehen sind: PJX 1000 C, PJX 1200 C und PJX 1600 C für Produktivität zwischen 1000 ÷ 1600 kg/h (~ 2,205 ÷ 3,527 lb/h) @ Dichte 8 g/l (0.49 lb/ft³).