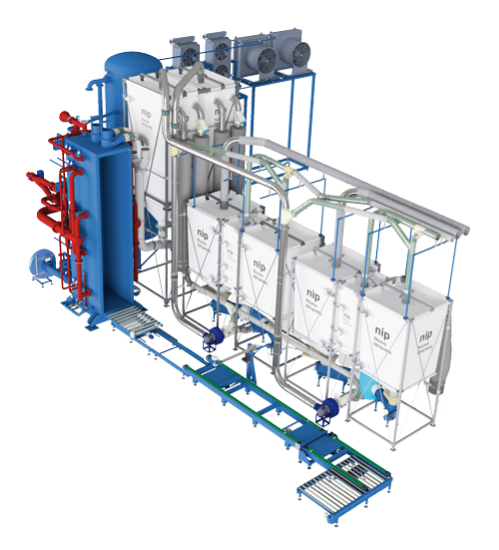

Die vertikale Blockform

Erfunden von NIP in 1971!

Über 750 vertikale Blockformen bis jetzt!

Nip größte Erfahrung zur Verfügung des Kunden!

Geeignet für Dichten von 6 bis 80 kg /m³ (0.37 bis 5.0 lb/ft³)

Für Blockgrößen zwischen 1,0 x 0,5 x 1,0 m (40 x 20 x 40 in) und 8,0 x 1,4 x 2,6 m (315 x 55 x 102 in)

Warum vertikal?

- Weniger Platzbedarf

- Die Lagerung der Blöcke bereits in der richtigen Position ist einfacher

- Optimierung der Bedampfung und geringerer Dampfverbrauch

- Höherer Anteil an recyceltem Material%, ohne die Dichteverteilung zu beeinflussen

- Bessere Ebenheit und Stabilität der Platten nach dem Schneiden dank einer modernen Blockformtechnologie und der tiefen Trockenvakuumfunktionen

TÜV-zertifiziert als Druckbehälter zur Einhaltung der PED-Vorschriften

Umweltfreundlich

- Energieeinsparung im Prozess dank langjähriger Entwicklungstechnologie

- Wärmerückgewinnungssysteme, mit denen Brennstoff für den Kessel gespart werden kann, indem Wasser mit der „Hochtemperaturwärme“ aus dem Trockenvakuum vorgewärmt wird

- Integration mit Kunden-RTO-Systemen für die Pentansammlung

- Möglich auch ohne Dampfdruckablässe

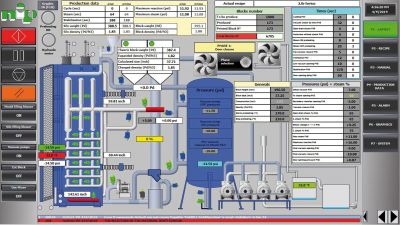

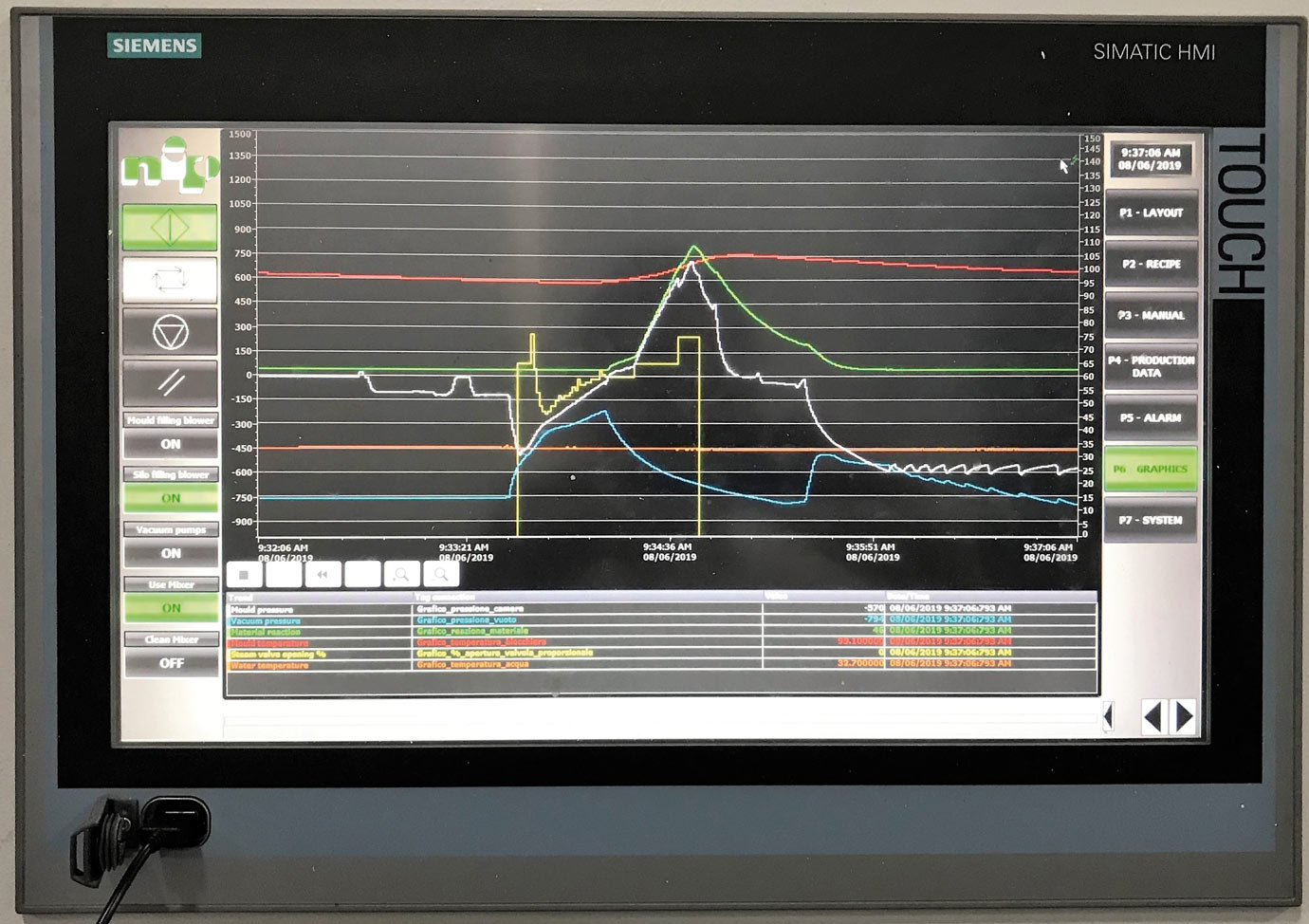

Modernes und fortschrittliches Steuerungssystem

- Prozesskontrolle nach Rezepten

- Neues WinCC-Überwachungssystem mit 19” Touchscreen Siemens Industrial PC mit SSD

- Vollständig integrierbar in die ERP-Software des Kunden zur Steuerung der Produktion

- Fernbedienung zur Fernunterstützung

Funktionen zu vermerken

- Produktivität bis zu 24 ÷ 25 Blöcke / Stunde

- Niedrige hinzugefügte Luftfeuchtigkeit ~ 1 ÷ 3%

- Optimale Dichteverteilung bis zu 1,0 ÷ 2,5%

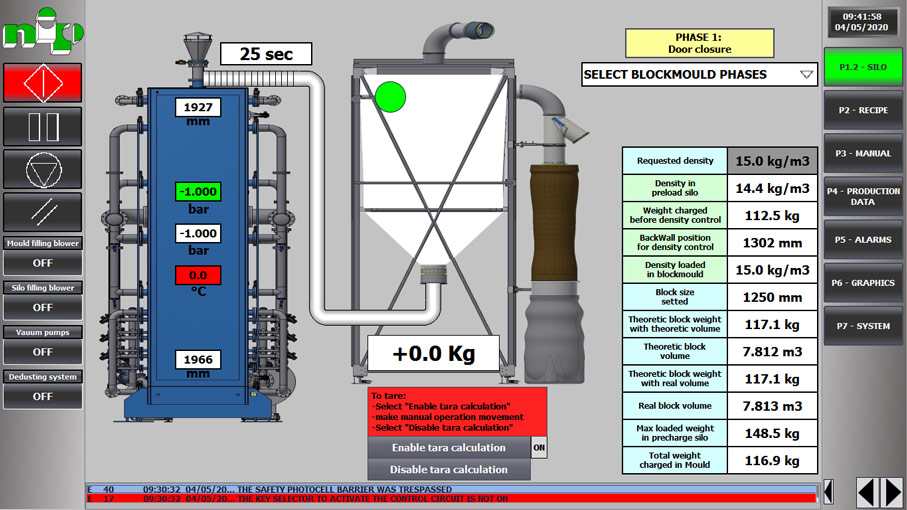

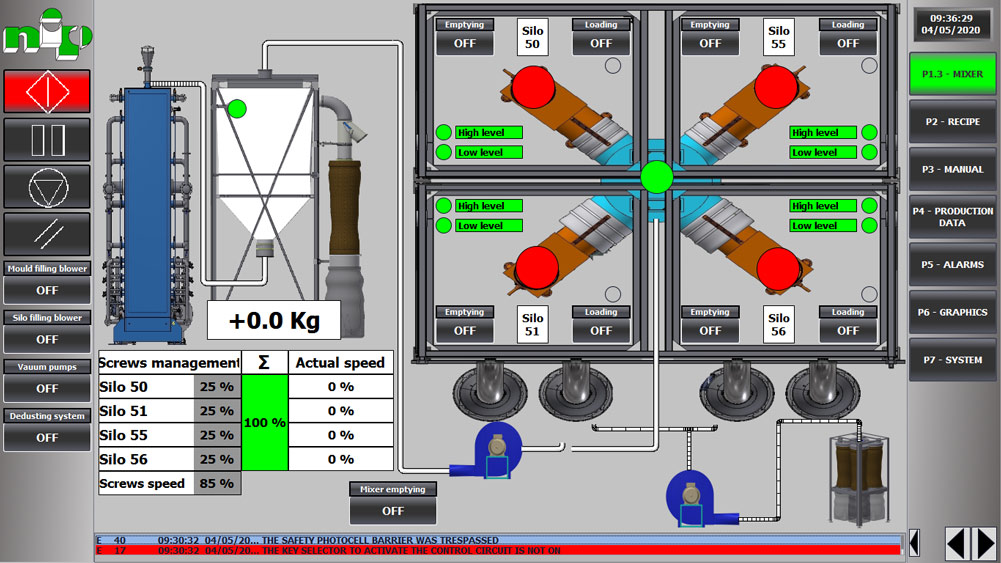

- Automatisches Dichtekontrollsystem zum Formen von Blöcken mit konstanter Gewichtsersparnis, daher Kosten für das Rohmaterial durch Ausgleich der Dichtesteigung aufgrund der Schichtung in Lagersilos.

Vor dem Formen jedes Blocks ermöglicht eine Gewichtsdichtekontrolle (automatisch) über eine zusätzliche Füllung und nach ordnungsgemäß kalibrierter Kompression, die Dichte jedes Blocks in Abhängigkeit von seiner effektiven Dichte auf den gewünschten Wert einzustellen.

Das Verfahren ist vollautomatisch und ermöglicht es, die Blockdichte auf maximal 7 ÷ 8% zu erhöhen.

- Mechanische Kompression zur Herstellung von Blöcken mit hohem Regenerat (bis zu 100%) - verbessert das Materialschweißen

- Verbesserte einfache Demontage und Wiederinstallation von „einzelnen Edelstahldampfbleche“, um die Reinigungsverfahren für die Dampfkammern und –Bleche zu vereinfachen und zu beschleunigen. Da jede Bleche einzeln zerlegt werden kann, müssen sie nicht jedes Mal zerlegt werden, wenn die Form der Maschine gereinigt werden muss!

Typologien der Blockform, die zur Verfügung stehen

- Feste Abmessung

- Einzelne kontinuierliche Einstellung (Tiefe oder Höhe)

- Tiefeneinstellung und Höheneinstellung mittels feste Einsätze

- Doppelte kontinuierliche Einstellung (Tiefe & Höhe)

- Direktes Schneiden in Höhe / Breite und Tiefe beim Entladen des Blocks für eine bessere Effizienz und Optimierung der Blockgröße

Das Trockenvakuum von Nip: Eine großartige Idee, um den Prozess ohne Wasserverbrauch durchzuführen

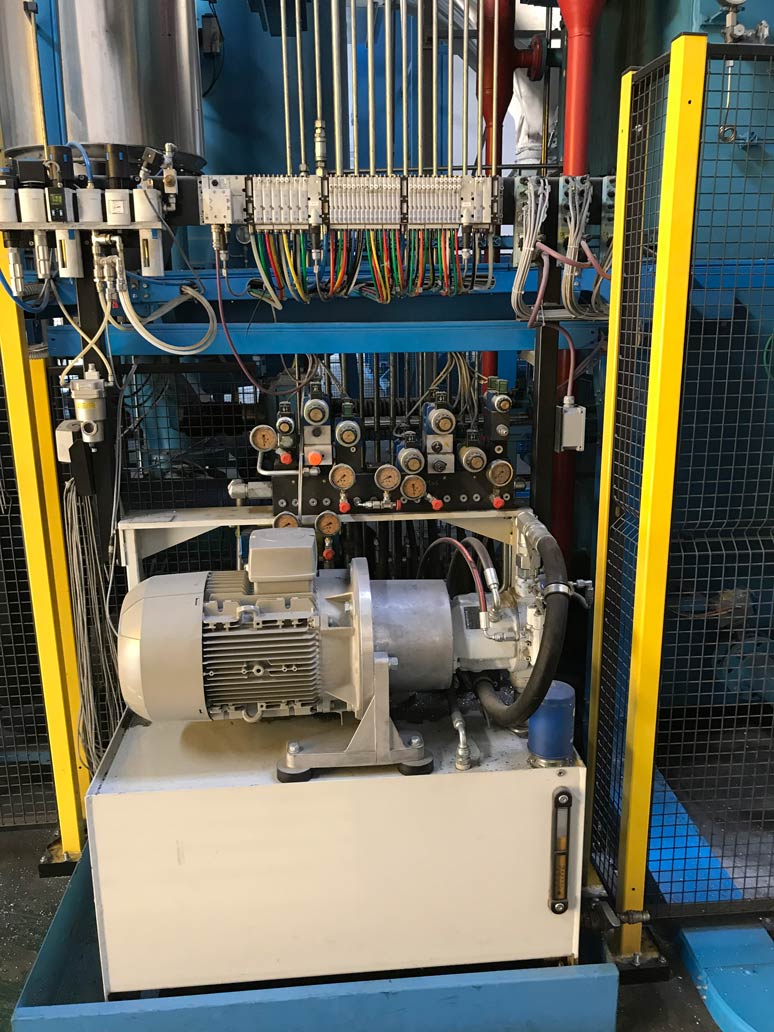

- Vakuumkühlsystem läuft nur mit Luftwärmeaustauschern in geschlossenen Kreisläufen (kein Kondensator gekühlt mit Wasser mehr)

- Kein Kühlturm bedeutet keine Wasserverdunstung sowie keine Probleme mit „Legionellenbakterien“ Das Trockenvakuum ermöglicht ein tiefes Vakuumniveau ohne Verwendung einer großen Menge Wasser und daher eine bessere Blockstabilisierung vor dem Blockauswerfen

- Das Trockenvakuum ermöglicht ein tiefes Vakuumniveau ohne Verwendung einer großen Menge Wasser und daher eine bessere Blockstabilisierung vor dem Blockauswerfen

- Längere Lebensdauer der Flüssigkeitsring der Standardvakuumpumpen beim Betrieb mit dem Trockenvakuumsystem

Ein geschlossener Wasserkreislauf, in dem erwärmtes Wasser mittels einen Wasser-Luft-Wärmetauscher gekühlt wird, ermöglicht die Kühlung des Wassers ohne Verdunstung

Im Gegenteil, das System setzt Wasser durch Überlauf frei, da Vakuumpumpen Dampf kondensieren und das System daher kontinuierlich Wasser abgibt, was zur Folge hat, dass das Wasser im Kreislauf nach einigen Arbeitstagen vollständig frei von Kalzium- und Magnesiumsalzen ist

- Freie erwärmte Luft im Werk dank Wärmetauschern: sehr nützlich im Winter und im Allgemeinen zur Stabilisierung von Blöcken oder expandierten Perlen.

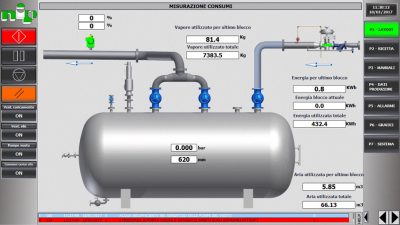

Niedriger Energiebedarf

- Dank spezieller Dampfwege wird ein geringer Dampfverbrauch bis zu ~ 6 ÷ 8 kg Dampf/m³ (0.374 ÷ 0.498 lb Dampf/ft³) erreicht

- Infolgedessen sind weniger Vakuumanforderungen und definitiv weniger Stromverbrauch erforderlich, um eine gleichmäßige Produktion des Trocknerblocks sicherzustellen (weniger Dampfverbrauch => weniger Stammkondensat in den Block = Trocknerblock).

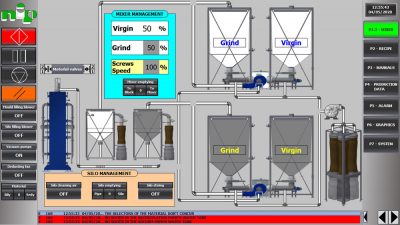

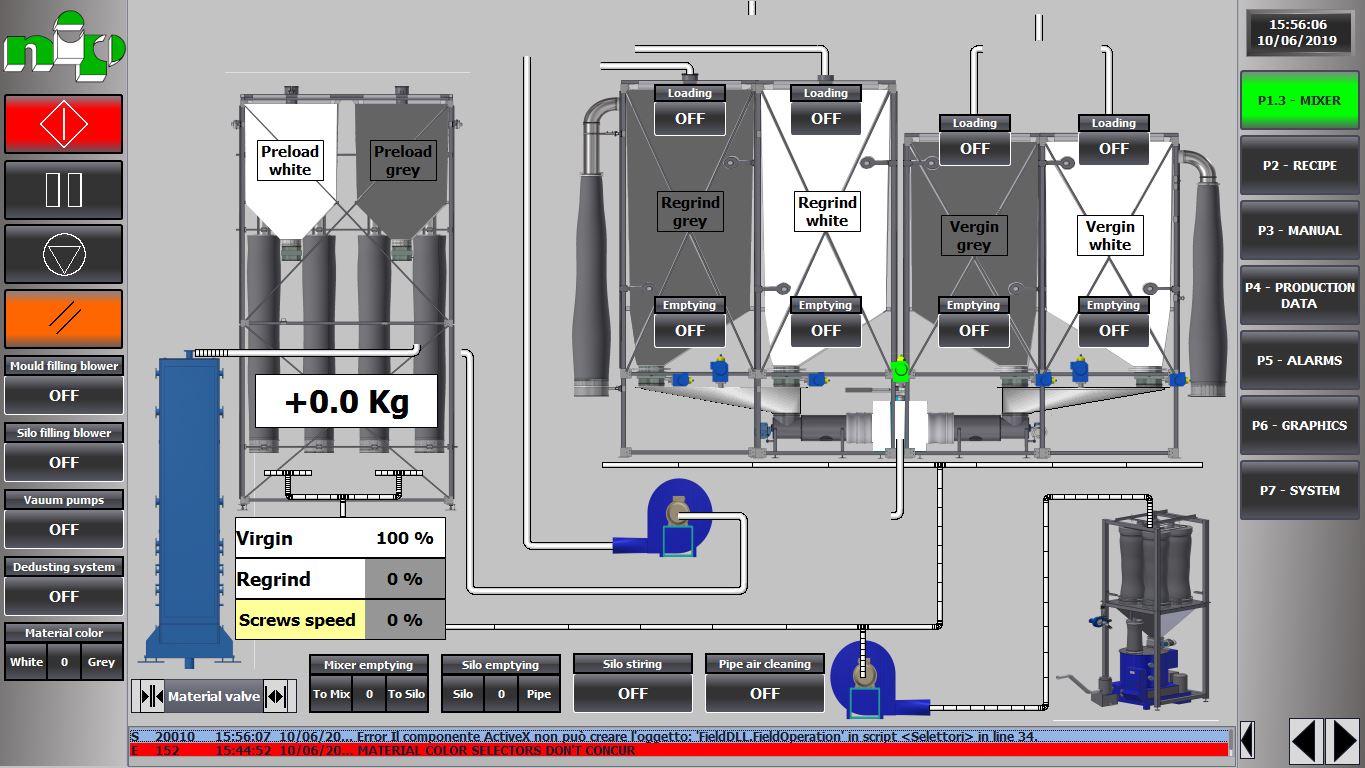

Spezielle Upgrades, um die vertikale Blockform für die Verwendung von weißen und grauen Materialen geeignet zu machen und die Kontamination zu minimieren

- Doppelte Arbeitssilos oder automatisierte einfache Reinigung Einzelner Metallischer Arbeitssilo

- Einfache Reinigung der Mischanlage mit mehreren Silos

- Entstaubungssysteme, die direkt auf der Mischanlage zur Materialreinigung implementiert werden, bevor sie in die Blockform gefüllt werden, sowohl für Rein als auch für recyceltes Material

- Hydraulische Staubkompaktoranlage mit Staubabsaugung an der Mischanlage kombiniert, um das Staubvolumen zu reduzieren.